تجهیزات اندازه گیری فشار

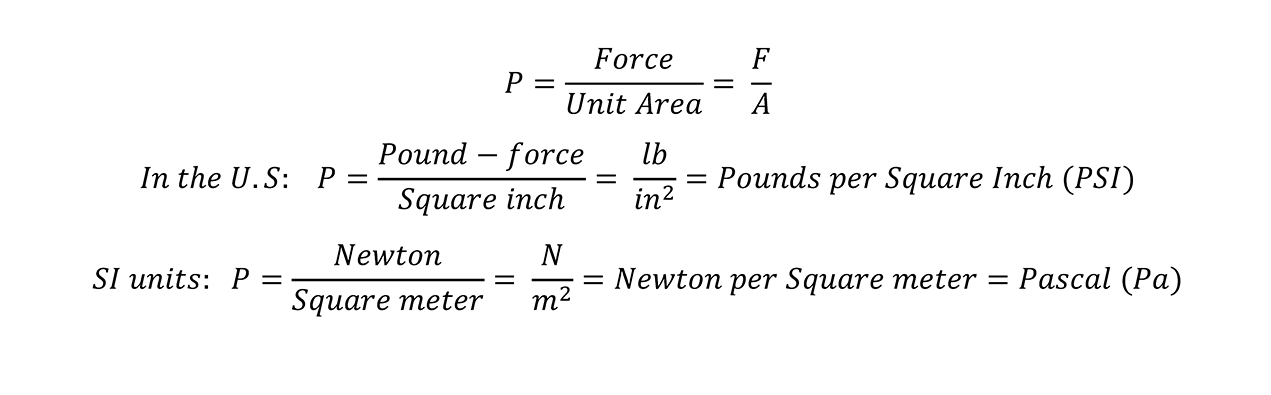

تعریف فشار

فشار عبارت است از نیروی وارده بر واحد سطح.

فشار با واحد های مختلفی بسته به واحد های نیرو و مساحت، بیان می شود.

در آمریکا واحد اصلی نیرو، پوند می باشد که معادل نیروی وارده توسط یک جرم یک پوندی تعریف می شود و واحد اصلی مساحت نیز اینچ مربع (inch 2 ) است.

بنابراین واحد اصلی فشار در آمریکا پوند بر اینچ مربع ) PSI ) است.

در کشورهایی که واحدهای متریک ( واحدهای SI ) استفاده می کنند، واحد اصلی فشار تیوتن (N) و واحد اصلی مساحت متر مربع ( m2 ) می باشد.

بنابراین واحد اصلی فشار در این کشورها نیوتن بر متر مربع است که به نام دانشمند فرانسوی، بلز پاسکال، پاسکال ( Pa ) نامگذاری شده است.

دیگر واحدهای متداول فشار

همانطور که اشاره شد، PSI و Pa واحدهای اصلی فشار هستند اما واحدهای دیگری از فشار وجود دارند که در مدارک فنی استفاده می شوند.

واحدهای متداول فشار عبارتند از؛ میلیمتر جیوه، اینچ جیوه، میلیمتر آب، اینچ آب و بار.

بار واحد متریک است اما مورد تایید سیستم بین المللی واحدها ( SI ) نیست و دقیقاد برابر با 100000 پاسکال ( 100 کیلو پاسکال) است.

میلیمتر جیوه ( mmHG ) واحد دیگر فشار است که برابر با فشارستون جیوه به ارتفاع 1 میلیمتر بر سطح است.

اینچ جیوه مانند میلیمتر جیوه است اما برابر با فشار جیوه به ارتفاع یک اینچ است.

میلیمتر آب ( mmH2O )، با فشار ستون آب به ارتفاع 1 میلیمتر تعریف می شود.

واحدهای میلیمتر جیوه، اینچ جیوه، میلیمتر آب و اینچ آب واحدهای SI نیستند، بدین معنی که توسط سیستم بین المللی واحدهای ( SI ) تایید نشده اند.

1 bar = 100 kPa = 14.504 PSI

1 mmHG = 133.3 Pa = 0.01934 PSI

1mmH2O = 9.8 Pa = 0.001421 PSI

جدول تبدیل واحدهای فشار

| bar | Pa | PSI | mmHG | mmH2O | Atmospheric |

|---|---|---|---|---|---|

| 1 | 100000 | 14.504 | 750 | 10210 | 0.987 |

| 0.00001 | 1 | 0.000145 | 0.0075 | 0.102 | 0.00001 |

| 0.0689 | 6895 | 1 | 51.715 | 703.8 | 0.0681 |

| 0.001333 | 133.3 | 0.01934 | 1 | 13.61 | 0.001316 |

| 0.000098 | 9.8 | 0.001421 | 0.0735 | 1 | 0.000097 |

| 1.013 | 101325 | 14.7 | 760 | 10343 | 1 |

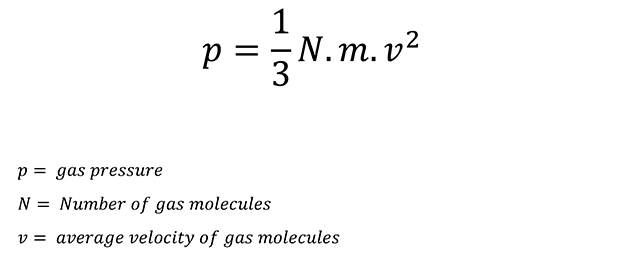

فشار گازها

مولکولهای گاز همواره در حرکت در مسیرهای نامنظم هستند و با یکدیگر و دیواره های ظرف برخورد می کنند.

فشار یک گاز به سبب برخورد مولکولهای آن با دیواره های ظرف است.

وقتی به گاز گرما داده می شود، جنبش مولکولها افزایش می یابد که باعث افزایش برخوردها با دیواره ها و در نتیجه افزایش فشار می شود.

فشار گاز بصورت زیر تعریف می شود:

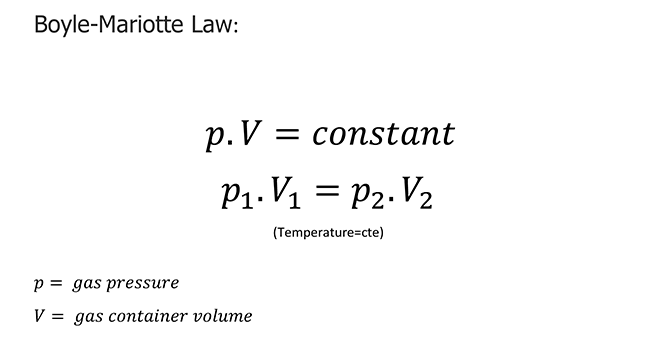

همانطور که میدانیم گازها تراکم پذیرند. رابطه بین فشار و حجم گاز با قانون بویل-ماریوت بیان می شود.

قانون بویل-ماریوت بیان می کند که برای یک مقدار مشخص از گاز در دمای ثابت، حجم با فشار رابطه عکس دارد.

بدین معنی که اگر با متراکم کردن گاز حجم آنرا در دمای ثابت کاهش دهید، فشار گاز افزایش می یابد.

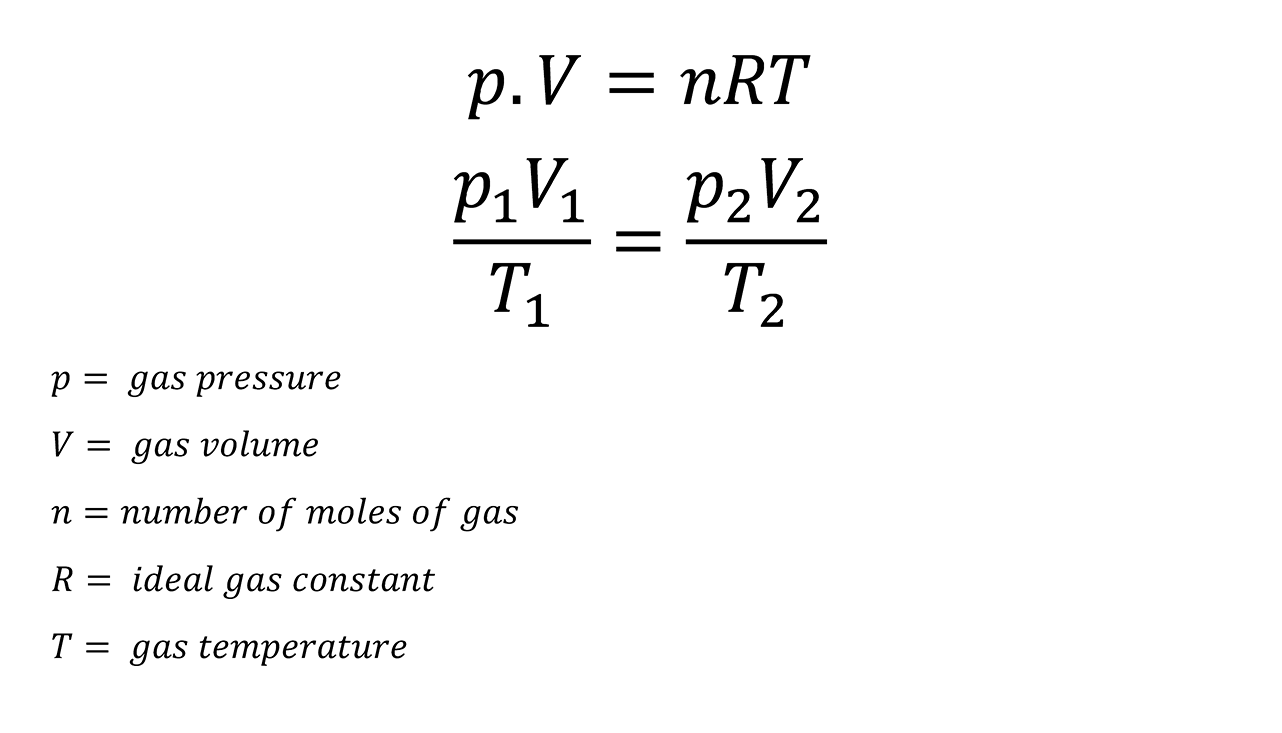

همانطور که پیشتر گفته شد، دما نقش بزرگی در فشار گاز دارد که با قانون گیلوساک بیان می شود.

قانون گیلوساک بیان می کند که برای مقدار مشخصی از گاز با حجم ثابت، فشار متناسب است با دمای آن گاز.

ترکیب قانون های بویل-ماریوت و گیلوساک، ما را به قانون گازهای کامل و معادله زیر راهنمایی می رساند:

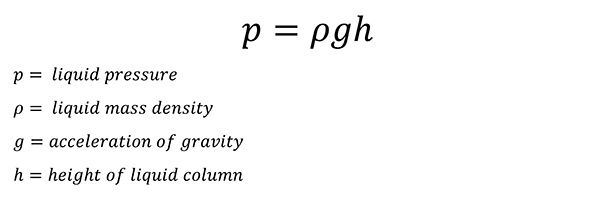

فشار مایعات

مایعات برعکس گازها، تراکم پذیری بسیار کمی دارند بطوریکه می توان آنها را تراکم ناپذیر فرض کرد.

فشار مایع، نیروی وارده وزن آن است که فشار هیدرواستاتیک گفته می شود.

بدین معنی که فشار مایع توسط ارتفاع ستون مایع و چگالی آن تعیین می شود.

این فشار مستقل از شکل ظرف است.

درست مانند گازها، فشار مایع در یک ظرف بسته تحت فشار بطور مساوی در تمام جهات پخش می شود.

انواع فشار

سه نوع فشار وجود دارد:

- فشار مطلق

- فشار گیج (نسبی)

- فشار تفاضلی (اختلاف فشار)

تفاوت بین این فشارها، نقطه مرجع که به عنوان نقطه صفر در نظر گرفته می شود، است.

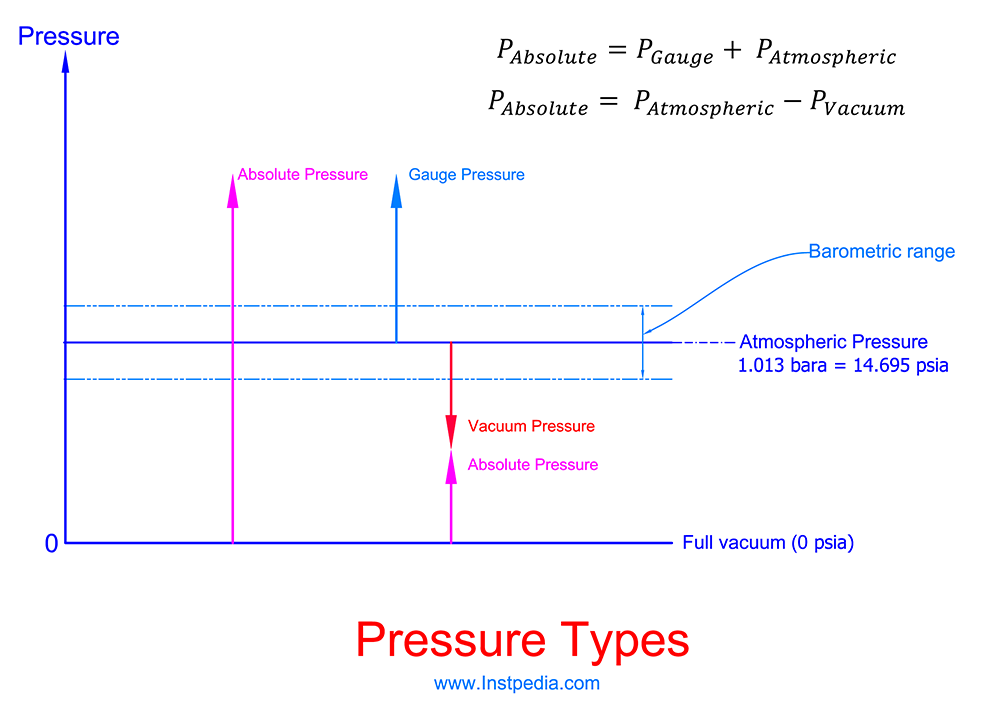

فشار مطلق

فشار مطلق، فشاری است که نقطه صفر آن خلأ مطلق است.

خلأ مطلق فشار فضای تهی جهان است.

برای متمایز کردن آن از دیگر فشارها، حرف ( a ) به آخر واحد فشار افزوده می شود.

به عنوان مثال: psia ، bara، Pa(a)...

خلأ مطلق برابر با صفر psia است.

فشار گیج

فشار گیج، فشاری است که نقطه صفر آن فشار محیط است.

بدین معنی که فشار گیج اندازه گیری شده فشار بالای فشار جو است.

فشار جو (اتمسفریک)، نیروی وارده توسط جو زمین است.

به فشار جو، فشار بارومتریک نیز گفته می شود.

فشار جو در سطح دریای آزاد برابر است با 1.013 bara برابر با 14.695 psia که با افزایش ارتفاع کاهش می یابد.

بطور مثال فشار جو در قله کوه اورست (بلندترین قله دنیا با ارتفاع 8848 متر) در حدود 0.337 bara معادل 4.89 psia می باشد.

فشار خلأ، فشار زیر فشار جو است و صفر آن فشار محیط و در جهت مخالف است.

به عبارت دیگر فشار خلأ، افت فشار فرآیندی به مقدار کمتر از فشار جو است.

فشار گیج به راحتی می تواند با اضافه کردن فشار واقعی جو به فشار گیج اندازه گیری شده ، به فشار مطلق تبدیل گردد.

به منظور تبدیل فشار خلأ به فشار مطلق، کافی است مقدار فشار خلأ را از فشار واقعی جو کم کنیم.

فشار تفاضلی (اختلاف فشار)

فشار تفاضلی، تفاوت فشار بین دو نقطه مجزا و مستقل است.

ΔP = P1 - P2

تعاریف دیگر فشار

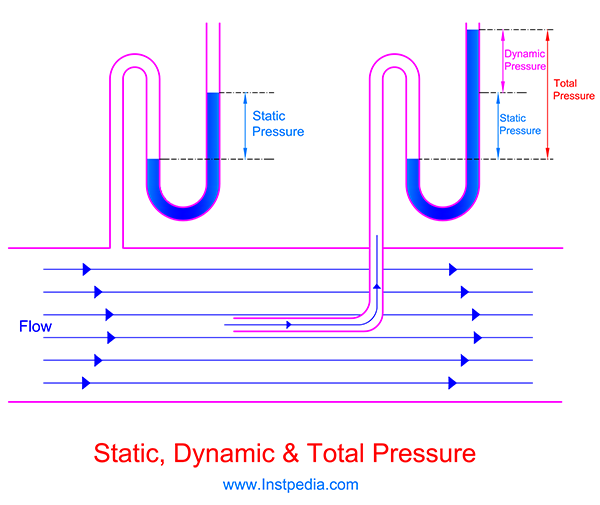

تعریفهای دیگری از انواع فشار بسته به وضعیت دینامیکی سیال وجود دارد.

این نوع فشار ها عبارتند از: فشار استاتیکی، فشار دینامیکی و فشار کل (فشار ضربه)

فشار استاتیکی

فشار استاتیکی، فشار سیالات یا گازهایی است که در حرکت نیستند و درحالت سکون هستند.

فشار استاتیکی مستقل از سرعت سیال یا گاز و نتیجه تاثیر نیروی گرانش بر ذرات آن که همان وزن آن است، می باشد.

در بغضی موارد به فشار استاتیکی فشار هیدرواستاتیکی نیز گفته می شود.

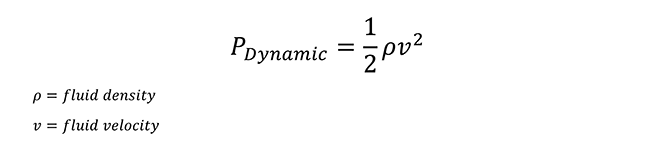

فشار دینامیکی

فشار دینامیکی عبارت است از انرژی جنبشی در واحد حجم سیال.

فشار دینامیکی خصوصیت سیالاتی است که در حال حرکت هستند و مرتبط با سرعت سیال است.

مقدار فشار وارده بر سطح یک جسم داخل سیال جاری (فشارکامل) از فشار استاتیکی سیال بیشتر است ؛ این اضافه فشار، فشار دینامیکی است که در اثر انرژی جنبشی سیال بوجود می آید.

فشار دینامیکی عمود بر جهت جریان سیال است.

فشار دینامیکی با معادله زیر تعریف می شود:

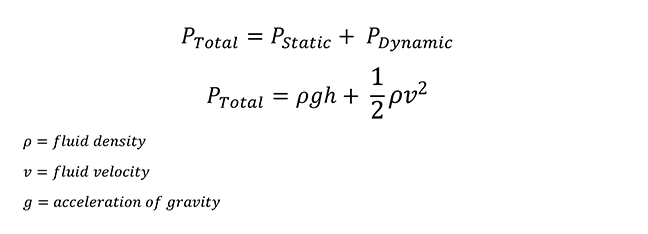

فشار کل (فشار ضربه)

فشار کل، فشاری است که بر سطح یک جسم داخل سیال جاری وارد می شود و حاصل جمع فشار استاتیکی و فشار دینامیکی سیال است.

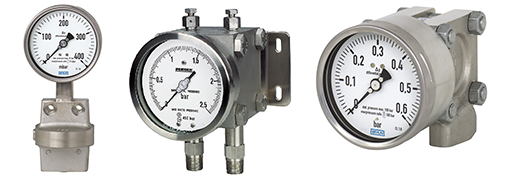

انواع تجهیزات اندازه گیری فشار

متداول ترین تجهیزات اندازه گیری فشار که در صنایع مختلف استفاده می شوند عبارتند از :

گیج فشار

گیج فشار برای نمایش محلی فشار در محیط های صنعتی استفاده می شود.

گیج فشار متشکل است از بدنه، شیشه، صفحه مدرج، عقربه یا نشانگر، المنت فشار، قطعات متحرک، قسمت اتصال و غیره.

انواع مختلفی از گیج فشار بنابر نوع المنت فشار و بازه اندازه گیری وجود دارد.

انواع گیج فشار

متداول ترین گیج های فشار عبارتند از:

- بوردن

- دیافراگمی

- کپسولی

- آکاردئونی ( بیلوز)

گیج فشار بوردن برای بازه های فشار متوسط و بالا استفاده میشود، در حالیکه انواع دیگر گیج برای فشارهای پایین استفاده می شوند.

گیج فشار بوردن

گیج فشار بوردن اولین گیج فشار کاربردی در صنایع مختلف است.

اولین حق امتیاز گیج فشار در سال 1848 به نام مهندس فرانسوی، بوردن، ثبت گردید که اسم خود را روی گیج فشار اختراع شده گذاشت.

در سال 1952، ادوارد اشکرافت حق امتیاز بوردن را خریداری کرد.

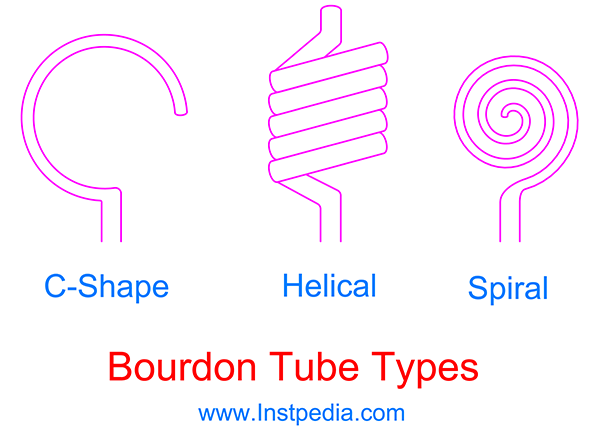

المنت اندازه گیری گیج فشار بوردن یک تیوب فلزی تخت شده قابل انعطاف است.

انتهای تیوب مسدود شده است و تیوب به صورت دایره، مارپیچ استوانه ای یا مارپیچ حلزونی شکل داده شده است.

سه نوع تیوب بوردن وجود دارد:

- C شکل ( دایره وار)

- مارپیچ استوانه ای ( هلیکال)

- مارپیچ حلزونی ( اسپیرال)

گیج بوردن C شکل

تیوب بوردن C شکل متداول ترین نوع است اما در فشار های بالا از طراحی مارپیچ استوانه ای استفاده می شود.

شعاع تیوب تخت شده از شعاع همان تیوب با مقطع دایره ای کمتر است.

وقتی که سیال وارد تیوب بوردن می شود، فشار آن تمایل دارد که تیوب تخت شده را به حالت قبلی خود یعنی مقطع دایره ای، بازگرداند.

بنابراین فشار واره به تیوب بوردن تخت شده C شکل، باعث افزایش شعاع تیوب C شکل می شود.

این تغییر شعاع باعث جابجایی انتهای تیوب بوردن می شود.

اگر یک نشانگر به انتهای تیوب متصل باشد و روی یک صفحه مدرج قرارداده شود، اندازه گیری جابجایی نشانگر راهنمایی برای اندازه گیری فشار خواهد بود.

اگر فشار به اندازه کافی بزرگ باشد که تیوب بوردن را فراتر از آستانه شکست متریال آن خم کند ممکن است باعث تغییر شکل یا شکست تیوب شود.

بنابراین متریال تیوب بوردن نقش بزرگی در بازه اندازه گیری گیج فشار دارد.

به منظور داشتن طول عمر بیشتر برای گیج فشار، حداکثر بازه اندازه گیری در نقطه ای از جابجای تیوب بوردن در نظر گرفته می شود که استرس ها و تنش های مکانیکی بیشتر از 80 درصد آستانه شکست تیوب نباشد.

بدین معنی که گیج فشار می تواند شوک های فشار که ممکن است از حداکثر بازه اندازه گیری بیشتر، اما از حد شکست تیوب کمتر باشند را برای مدت زمان کوتاه تحمل کند.

این حد تحمل، محافظت بالای بازه اندازه گیری نامیده می شود و معمولا 1.3 برابر بازه اندازه گیری است.

برخی از سازندگان محافظت بالای بازه اندازه گیری تا 1.5 برابر بازه اندازه گیری را بدست آورده اند.

انتخاب بازه اندازه گیری گیج فشار جلوتر با جزییات توضیح داده خواهد شد.

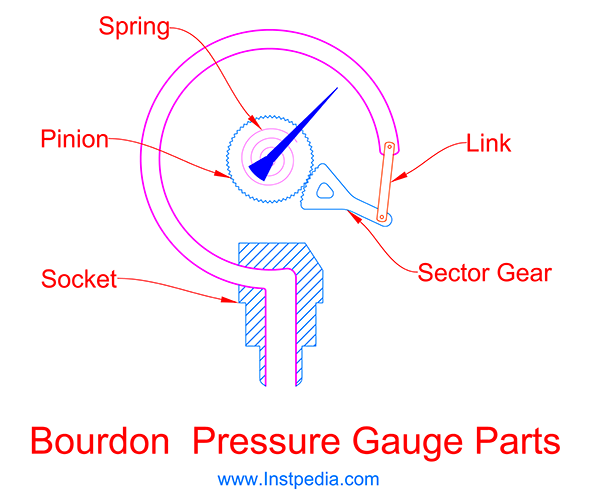

اجزای گیج فشار بوردن C شکل

سوکت بخشی است که تیوب بوردن را به نقطه اتصال فرآیند وصل می کند و سیال یا گاز را به داخل تیوب بردن هدایت می کند.

در انتخاب متریال سوکت چون با سیال در تماس است، باید دقت شود.

جابجایی سر تیوب بوردن خطی نیست و باید به حرکت خطی نشانگر تبدیل گردد.

همچنین جابجایی سر تیوب بوردن کوچک است و نیاز به تقویت مکانیکی دارد.

بنابراین اجزای متحرکی بین سر تیوب بوردن و نشانگر مانند اتصال ( Link )، اهرم ( Sector Gear )، چرخ دنده ( Pinion) و فنر ( Spring ).

هیزترسیس در بوردن C شکل

هیزترسیس تفاوت بین حرکت تیوب بوردن در جهت زیاد شدن فشار با حرکت در جهت کم شدن فشار است که به خصوصیات متریال تیوب بوردن بستگی دارد.

نمی توان هیزترسیس را حذف کرد اما می توان آنرا با عملیات حرارتی یا استفاده از تیوب بوردن بی- متال، کم کرد.

گیج فشار بوردن مارپیچ استوانه ای

بوردن مارپیچ استوانه ای از پیچ و تاب هایی شبیه یک سیم پیچ الکتریکی که مارپیچ استوانه ای را شکل می دهند، تشکیل شده است.

با افزایش پیچشهای تیوب، بازه اندازه گیری فشار افزایش می یابد.

فرم مارپیچ گونه و استوانه ای این نوع از بوردن، نوسانات فشار فرآیندی را خنثی می کند که می تواند یک مزیت محسوب شود.

جابجایی بوردن مارپیچ استوانه ای بسیار بیشتر از بوردن C شکل است، بنابراین نیازی به تقویت کننده مکانیکی ندارد.

گیج های فشار بوردن مارپیچ استوانه ای بسیار حساس تر از نوع C شکل است بنابراین بیشتر برای کاربردهای آزمایشگاهی استفاده می شود تا صنعتی.

هیزترسیس بوردن مارپیچ استوانه ای بسیار کم است و میتوان از آن صرف نظر کرد.

گیج فشار بوردن مارپیچ استوانه ای به دلیل آستانه شکست مکانیکی بهتر، دارای محافظت بالای بازه اندازه گیری بالاتری است.

گیج فشار بوردن مارپیچ حلزونی

در تیوب بردن مارپیچ حلزونی، پیچشها یک حلزون بزرگ را شکل می دهند که سر تیوب در مرکز آن و به نشانگر وصل شده است.

جابجایی تیوب بوردن مارپیچ جلزونی در بازه فشار متوسط از تیوب بوردن C شکل بسیار بیشتر، اما از تیوب بوردن مارپیچ استوانه ای کمتر است.

تعداد مارپیچهای حلزونی به بازه اندازه گیری فشار مرتبط است.

مارپیچهای بیشتر بیانگر بازه اندازه گیری فشار بزرگتر است.

به دلیل جابجای زیاد سر تیوب، نیازی به اتصال و تقویت کننده مکانیکی نیست، بنابراین اصطکاک و عدم دقت اجزای متحرک حذف می گردد که نتیجه آن دقت اندازه گیری بهتر است.

بازه اندازه گیری تیوب بوردن مارپیچ جلزونی از تیوب بوردن C شکل بزرگتر است.

بنابراین در کاربردهای فشار بالا یی استفاده می شوند که با بوردن C شکل نمی توان اندازه گیری کرد.

علیرغم تمام مزیت های تیوبهای بوردن مارپیچ استوانه ای و حلزونی ، همچنان بوردن C شکل، متداول ترین المنت اندازه گیری فشار در کاربرهای مختلف صنعتی است.

تیوب بوردن C شکل اولین انتخاب است، به گونه ای که در دیتاشیت گیج فشار، عبارت " المنت فشار تیوب بوردن" به معنی تیوب بوردن C شکل است.

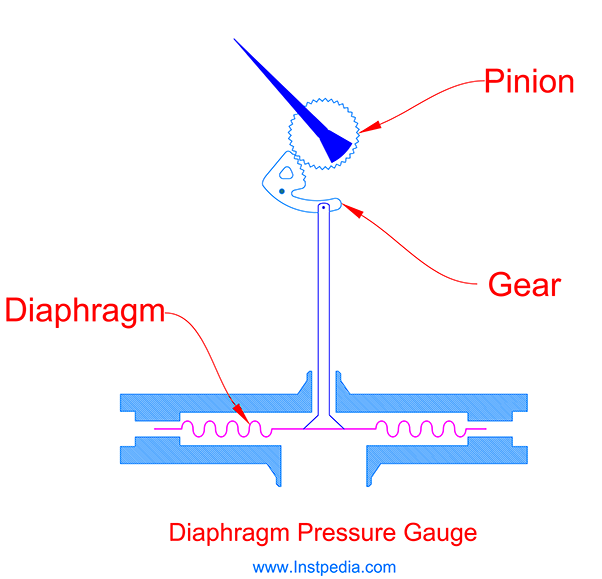

گیج فشار دیافراگمی

گیج فشار دیافراگمی توسط برنارد شافر، دانشمند آلمانی، در سال 1850 اختراع شد.

المنت اندازه گیری فشار دیافراگمی یک صفحه فلزی صاف یا موجدار است که می تواند با فشار سیال خم شود.

خم شدن دیافراگمهای صاف خطی نیست، بنابراین با موجدار کردن صفحه دیافراگم، خطی بودن و میزان خم شدگی افزایش می یابد.

خمشدگی یا جابجایی دیافراگم با توان چهارم قطر صفحه دیافراگم رابطه دارد.

بدین معنی که با افزایش قطر صفحه دیافراگم، خمشدگی دیافراگم بیشتر خواهد بود و در نتیجه دقت اندازه گیری بیشتری حاصل می گردد.

ضخامت دیافراگم نیز مهم است.

عمق موجهای صفحه دیافراگم در خطی بودن تاثیر دارد و با افزایش این پارامتر، خطی بودن بهبود می یابد.

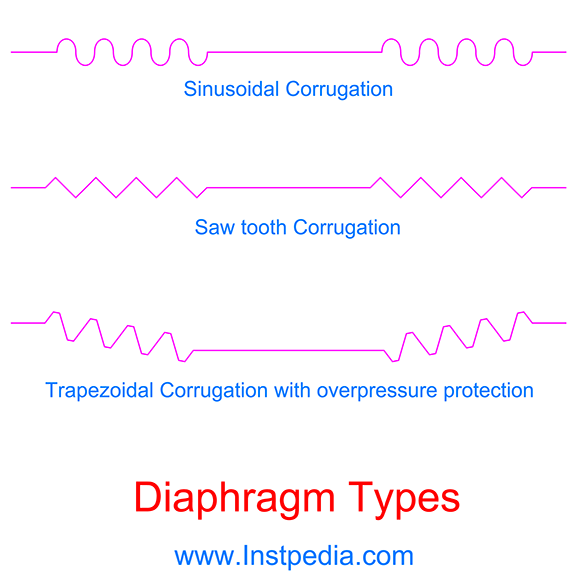

انواع دیافراگم

سه نوع المنت فشار دیافراگمی بسته به ساختار آن وجود دارد:

- موجدار سینوسی

- موجدار دندان اره ای

- موجدار ذوزنقه ای با محافظ اضافه فشار

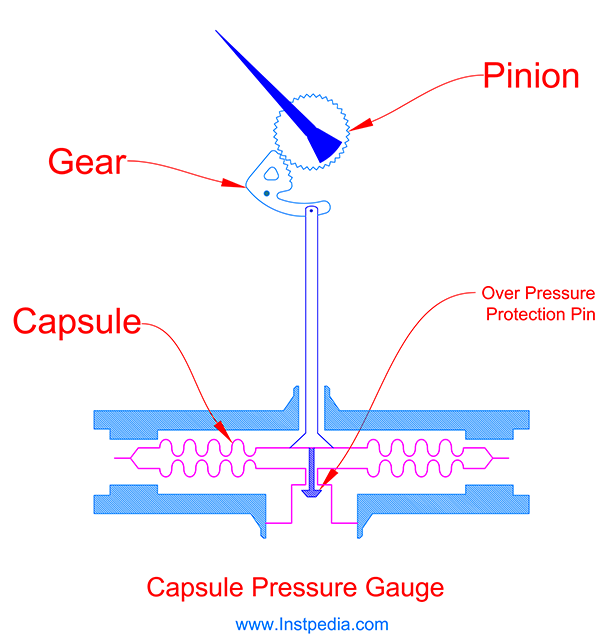

گیج فشار کپسولی

المنت فشار کپسولی در اصل یک نوع المنت فشار دیافراگمی است و از دو دیافراگم که از لبه خارجی به هم جوش داده شده اند، تشکیل شده است.

هر دو دیافراگم کپسول می توانند در اثر فشار سیال حرکت کنند که باعث دو برابر شدن جابجایی می شود.

این مزیت امکان اندازه گیری فشار های کم را فراهم می سازد.

بنابراین گیج فشار کپسولی می تواند برای کاربردهای اندازه گیری گاز با فشار بسیار کم استفاده شود.

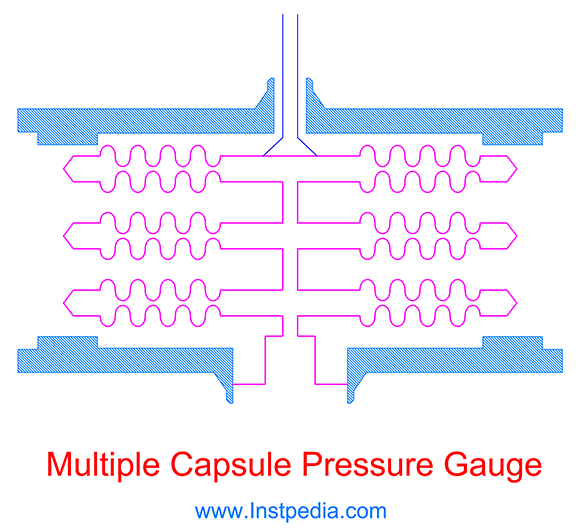

به منظور افزایش جابجایی می توان چند کپسول را بصورت سری متصل کرد تا یک المنت چند کپسولی برای بازه های فشار میکرو تشکیل گردد.

گیج های فشار کپسولی برای سرویسهای مایع مناسب نیستند زیرا ممکن است سیال داخل کپسول باقی بماند و چون نمی تواند تخلیه شود، باعث ایجاد خطا در اندازه گیری می شود.

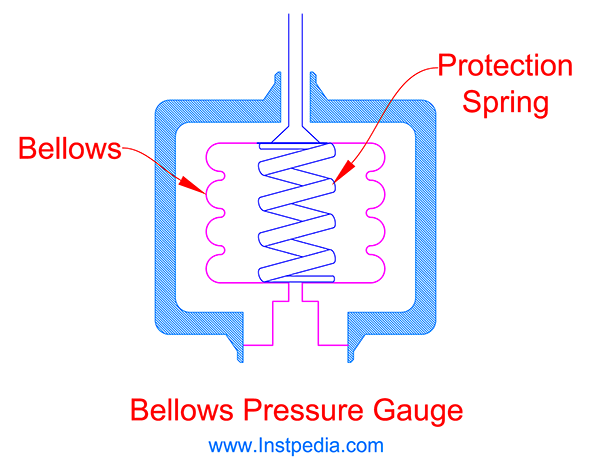

گیج فشار آکاردئونی (بیلوز)

المنت فشار آکاردئونی (بیلوز) از سیندر های فلزی نازک قابل ارتجاع با موجهای خمیده در لبه خارجی، تشکیل شده است که به یکدیگر متصل شده اند و یک استوانه آکاردئونی شکل را بوجود آورده اند.

وقتی سیال وارد استوانه آکاردئونی می شود، طول آن افزایش می یابد که باعث جابجایی بزرگی می شود.

یک فنر از استوانه آکاردئونی در مقابل نیروهای اضافه فشار یا مکش محافظت می کند.

جابجایی المنت فشار آکاردئونی، خطی نیست بنابراین کمتر در کاربردهای صنعتی استفاده می شود.

بازه های اندازه گیری استاندارد گیج فشار

استانداردهای زیر بازه های اندازه گیری استاندارد گیج فشار را مشخص کرده اند:

-

استاندارد آمریکایی:

ASME B40.100 Pressure Gauges and Gauge Attachments

- استانداردهای اروپایی:

- EN 837-1: Pressure gauges. Bourdon tube pressure gauges. Dimensions, metrology, requirements and testing.

- EN 837-3: Pressure gauges. Diaphragm and capsule pressure gauges. Dimensions, metrology, requirements, and testing.

همانطور که پیش تر در سرفصل تعریف فشار عنوان شد، واحد اصلی فشار در آمریکا پوند بر اینچ مربع ( PSI ) است.

بنابراین بازه های اندازه گیری فشار در ASME B40.100 برای گیجهای فشار بر حسب PSI ( lb/in 2) هستند.

استانداردهای اروپایی EN 837-1 و EN 837-3 بازه اندازه گیر فشار را بر حسب بار یا میلی بار که واحد های متریک هستند بیان می کنند.

بر اساس استاندارد EN 837-1، بازه های اندازه گیری استاندارد برای گیج های فشار بوردن بصورت جدول زیر است:

| Bourdon Pressure Gauge Ranges (EN 837-1) | Pressure Ranges (Bar) | ||

|---|---|---|---|

| 0 to 0.6 | 0 to 6 | 0 to 60 | 0 to 600 |

| 0 to 1 | 0 to 10 | 0 to 100 | 0 to 1000 |

| 0 to 1.6 | 0 to 16 | 0 to 160 | 0 to 1600 |

| 0 to 2.5 | 0 to 25 | 0 to 250 | |

| 0 to 4 | 0 to 40 | 0 to 400 | Vaccum Ranges (Bar) |

| -0.6 to 0 | -1 to 0 | Combined Vaccum & Pressure Ranges (Bar) | |

| -1 to +0.6 | -1 to +3 | -1 to +9 | -1 to +24 |

| -1 to +1.5 | -1 to +5 | -1 to +15 |

بر اساس استاندارد EN 837-3، بازه های اندازه گیری استاندارد برای گیج های فشار دیافراگمی بصورت جدول زیر است:

| Diaphragm Pressure Gauge Ranges (EN 837-3) | Pressure Ranges (Bar) | ||

|---|---|---|---|

| 0 to 0.6 | 0 to 1 | 0 to 1.6 | 0 to 2.5 |

| 0 to 4 | 0 to 6 | 0 to 10 | 0 to 16 |

| 0 to 25 | Pressure Ranges (Millibar) | ||

| 0 to 1 | 0 to 1.6 | 0 to 2.5 | 0 to 4 |

| 0 to 6 | 0 to 10 | 0 to 16 | 0 to 25 |

| 0 to 40 | 0 to 60 | 0 to 100 | 0 to 160 |

| 0 to 250 | 0 to 400 | 0 to 600 | Vaccum Ranges (Bar) |

| -0.6 to 0 | -1 to 0 | Vaccum Ranges (Millibar) | |

| -1 to 0 | -1.6 to 0 | -2.5 to 0 | -4 to 0 |

| -6 to 0 | -10 to 0 | -16 to 0 | -25 to 0 |

| -40 to 0 | -60 to 0 | -100 to 0 | -160 to 0 |

| -250 to 0 | -400 to 0 | -600 to 0 | Combined Vaccum & Pressure Ranges (Bar) |

| -1 to +0.6 | -1 to +3 | -1 to +9 | -1 to +24 |

| -1 to +1.5 | -1 to +5 | -1 to +15 |

انتخاب بازه اندازه گیری گیج فشار

بازه اندازه گیری گیج فشار باید به نجوی انتخاب شود که حس درستی از وضعیت فشار خط به اوپراتور منتقل کند.

بدین معنی که اگر فشار در بازه عملکرد نرمال است، نشانگر باید تقریبا در وسط صفحه مدرج گیج و اگر فشار مقدار حداکثر خود را دارد، نشانگر باید نزدیک نقطه پایانی صفحه مدرج قرارگیرد.

طبق استاندارد EN 837-2، حداکثر فشار عملیاتی نباید از 75 درصد حداکثر بازه اندازه گیری برای فشارهای ثابت یا 65 درصد بازه اندازه گیری برای فشارهای نوسانی، بیشتر باشد.

لطفا توجه فرمایید که حداکثر فشار عملیاتی، فشار طراحی نیست.

فشار طراحی از حداکثر فشار عملیاتی بیشتر است و فشاری است که مبنای طراحی خطوط لوله و تجهیزات فرآیندی است.

فشار فرآیندی خط ممکن است به فشار طراحی برسد اما فقط برای مدت بسیار کوتاه و این وضعیت فرآیندی مانند یک شوک گذرا است.

تمام تجهیزات از جمله گیج های فشار باید این فشار طراحی را تحمل کرده و بعد از این شوک به عملکرد ایمن و عادی خود ادامه دهند.

اما این بدین معنی نیست که بازه اندازه گیری گیج فشار باید فشار طراحی را پوشش دهد.

استاندارد EN 837-2 همچنین با توجه به بازه اندازه گیری فشار، نوع المنت فشار را به شرح جدول زیر پیشنهاد میکند:

| Pressure Element Selection (EN 837-2) | Pressure Element | Pressure Range | Reference Standard |

|---|---|---|

| Bourdon Tube | 0.6 bar to 1600 bar | EN 837-1 |

| Diaphragm | 2.5 mbar to 25 bar | EN 837-3 |

| Capsule | 1 mbar to 600 mbar | EN 837-3 |

دستور العمل زیر برای انتخاب بهترین بازه اندازه گیری برای گیجهای فشار، پیشنهاد می گردد:

-

مقدار اولیه حداکثر بازه اندازه گیری با درنظر گرفتن حداکثر فشار عملیاتی در 75 درصد حداکثر بازه اندازه گیری، مشخص می شود.

ممکن است حداکثر فشار عملیاتی در دیتاشیت موجود نباشد، بجای آن فشار عملیاتی حالت نرمال مشخص شده است.

در این حالت مقدار اولیه حداکثر بازه اندازه گیری می تواند با در نظر گرفتن فشار عملیاتی حالت نرمال در 40 تا 60 درصد حداکثر بازه اندازه گیری، مشخص شود.

-

اگر مقدار اولیه حداکثر بازه اندازه گیری بیشتر از 0.6 بار باشد، المنت فشار مناسب، تیوب بوردن است که بازه اندازه گیری نهایی آن از بازه های استاندارد مشخص شده در استاندارد EN 837-1 انتخاب می شود.

(لطفا جدول بازه های اندازه گیری استاندارد برای گیج های فشار بوردن، در سر خط قبلی را ملاحظه فرمایید.)

-

اگر مقدار اولیه حداکثر بازه اندازه گیری از 0.6 بار کمتر باشد، المنت فشار مناسب، دیافراگمی است و بازه اندازه گیری نهایی آن از بازه های استاندارد مشخص شده در استاندارد EN 837-3 انتخاب می شود.

(لطفا جدول بازه های اندازه گیری استاندارد برای گیج های فشار دیافراگمی، در سر خط قبلی را ملاحظه فرمایید.)

-

حداکثر حفاظت در برابر اضافه فشار که حداکثر فشار قابل تحمل زیر نقطه شکست المنت است، معمولا 1.3 برابر حداکثر بازه اندازه گیری است.

اگر فشار طراحی کمتر از مقدار 1.3 برابر حداکثر بازه اندازه گیری است، در آن صورت گیج فشار می تواند بصورت ایمن در بازه اندازه گیری انتخاب شده کار کند.

-

اگر فشار طراحی بیشتر از مقدار 1.3 برابر حداکثر بازه اندازه گیری باشد، می تواند باعث صدمه دیدن گیج فشار شود حتی اگر برای مدت زمان بسیار کوتاه اتفاق بافتد.

این مشکل می تواند با استفاده از تجهیز محافظت اضافه فشار حل شود، که می تواند ورودی گیج فشار را زمانی که فشار بالاتر از حداکثر مقدار قابل تحمل است جهت جلوگیری از صدمه دیدن یا شکستن المنت، مسدود کند.

به عنوان یک راه حل اقتصادی، اگر فشار طراحی با مقدار 1.3 برابر حداکثر بازه اندازه گیری فاصله زیادی ندارد و بازه انداره گیری استاندارد بزرگتر بعدی فشار طراحی را پوشش می دهد، آنگاه بازه اندازه گیری بعدی می تواند با شرط باقی ماندن فشار عملیاتی نرمال بین 40 تا 60 حداکثر بازه اندازه گیری، مورد قبول باشد.

تجهیز حفاظت اضافه فشار، جلوتر در قسمت تجهیزات جانبی گیج فشار شرح داده خواهد شد.

متریال گیج فشار

متریال بدنه

بدنه پلاستیکی برای گیج های فشار در محیط های صنعتی مناسب نیست.

استیل های ضد زنگ AISI 316 / 316L / 304 / 304L مناسب ترین و متداول ترین متریال برای بدنه گیج فشار هستند.

در مناطقی که تراکم کارخانجات نفت و گاز یا پتروشیمی زیاد است، ممکن است جو با گازهای خورنده که در مشعل های فلر خوب نسوخته اند آلوده باشد و احتمال دارد این گازها در اثر ترکیب با رطوبت محیط تبدیل به اسیدهای خورنده شوند.

در چنین محیط هایی AISI 316 بهترین انتخاب برای بدنه است.

متریال اجزای در تماس با سیال

اجزای در تماس با سیال شامل سوکت، المنت فشار و قسمتهای نقطه اتصال به فرآیند می باشد.

استیل های ضد زنگ AISI 316 / 316L / 316Ti می توانند بهترین و متداول ترین متریال برای المنت فشار ( تیوب بوردن، دیافراگمی، کپسولی و آکاردئونی) و دیگر اجزای در تماس با سیال باشند، زیرا دارای مقاوت خوردگی مناسب در برابر سرویس های خورنده و مشخصات مکانیکی قابل قبول در بازه دمایی منفی 254 تا مثبت 816 درجه سانتی گراد هستند.

برای فرآیندهایی که دارای یونهای مهاجم مانند کلراید ( -CL) هستند مانند آب دریا، فولادهای ضد زنگ آستنیتیک (316SS, 304SS, 321SS …) قابل استفاده نیستند.

برای این سرویسها آلیاژهایی که دارای نمره معادل مقاومت خوردگی پوک شوندگی ( PREN ) بیشتر از 40 هستند، پیشنهاد می گردند.

مونل که یک آلیاژ نیکل-مس است و هستلوی سی (Hastelloy C )که یک آلیاژ پایه نیکل و دارای مولیبدنیوم است، برای متریال اجزای در تماس با سیال در سرویسهای آب دریا و دارای کلراید مناسب هستند.

متریال اجزای متحرک

اجزای متحرک، با سیال در تماس نیستند اما لازم است برای افزایش طول عمر گیج فشار از جنس استیل ضد زنگ باشند.

متریال نشانگر

جنس نشانگر معمولا از آلیاژهای آلومینیوم سبک است.

متریال شیشه

شیشه گیج فشار برای کاربردهای صنعتی باید شیشه نشکن مانند شیشه ایمنی لمینیتی یا پلاستیک ضد انفجار که خرد یا متلاشی نمی شود، باشد.

احتیاط برای استیلن

استیلن در تماس با مس و آلیاژهای دارای بیش از 70 درصد مس، تشکیل ترکیبهای قابل انفجار می دهد.

بنابراین دقت خاصی برای انتخاب متریال گیج فشار خصوصا برای اجزای در تماس با سیال، اجزای متحرک و حتی پایه ها و ثابت کننده های داخل بدنه صورت گیرد تا خطر انفجار به حداقل برسد.

به عنوان مثال؛ برنج یک آلیاژ مسی است که استفاده از آن در سرویسهای هوا یا آب غیر صنعتی برای قسمتهای نقطه اتصال به فرآیند و اجزای در تماس با سیال متداول است، اما استفاده از برنج در سرویسهای استیلن ممنوع است.

پیشنهاد می گردد که عبارت ACETYLEN روی صفحه گیج فشار برای سرویسهای استیلین درج شود.

اندازه صفحه گیج فشار

اندازه های استاندارد گیج های فشار عبارتند از؛ 40، 50، 63، 80، 100، 150، 160، و 250 میلیمتر.

گیج فشار طراحی ایمن

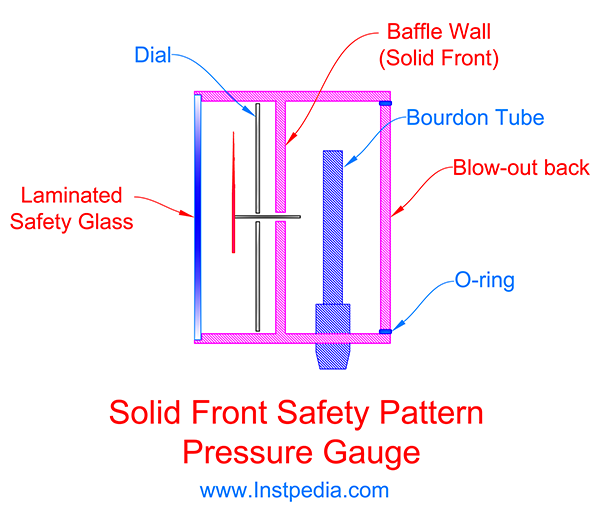

گیج های فشار طراحی ایمن به منظور حفاظت از اپراتور در برابر انفجار تیوب بردن طراحی شده اند.

ایمنی اوپراتور در طراحی های زیر در نظر گرفته شده است:

- شیشه ایمنی

- توپی بیرون جهنده / صفحه پشت بیرون جهنده

- صفحه محافظ جلو

شیشه ایمنی

شیشه های ایمنی، به عنوان مثال شیشه های ایمنی لمینیتی، فوق العاده مستحکم تر از شیشه های استاندارد اند.

شیشه های ایمنی لمینیتی از دو یا چند لایه شیشه با لایه های میانی پلی وینیل بوتیرال ( PVB ) یا اتیلن وینیل استات ( EVA )، تشکیل شده اند.

لایه های میانی شیشه را در صورت شکستن در جای خود نگه می دارد.

طبق استاندارد EN 837-1، پلاستیک ضد انفجار نیز قابل قبول است.

توپی بیرون جهنده

توپی بیرون جهنده معمولا یک توپی یا درپوش پلاستیکی است که در پشت گیج فشار قرارداده می شود و زمانی که فشار داخل بدنه گیج بالا میرود، به بیرون پرتاب می شود.

این اتفاق باعث آزاد شدن فشار اضافه داخل بدنه به بیرون و جلوگیری از انفجار شیشه و بدنه گیج می شود.

توپی بیرون جهنده باید نسبت به مسدود شدن با گرد و غبار یا کثیفی مقاوم باشد و فشار عملکرد آن از نصف فشار انفجار شیشه بیشتر نباشد.

وقتی که گیج فشار از نوع نفوذ ناپذیر باشد یا بدنه از یک ورقه فلز بصورت یک تکه ساخته شده باشد، استفاده از توپی بیرون جهنده الزامی است و باید روی گیج نصب گردد.

به منظور جلوگیری از مسدود شدن توپی بیرون جهنده با دیگر تجهیزات، باید در هنگام نصب فضای کافی در پشت گیج در نظر گرفته شود.

صفحه پشت بیرون جهنده

صفحه پشت بیرون جهنده مشابه توپی بیرون جهنده است، اما در این طراحی هنگام افزایش ناگهانی فشار داخل بدنه، کل صفحه پشتی گیج به بیرون پرتاب می شود.

صفحه پشت بیرون جهنده باید نسبت به مسدود شدن با گرد و غبار یا کثیفی مقاوم باشد و فشار عملکرد آن از نصف فشار انفجار شیشه و 1.5 بار بیشتر نباشد.

گیج فشار با صفحه پشت بیرون جهنده می تواند با آب بندی و درز بندی اتصال صفحه پشت توسط واشر حلقوی، با مایع پرشود.

صفحه محافظ جلو

صفحه محافظ جلو یک صفحه فلزی محکم است که بصورت دائمی داخل بدنه بین تیوب بوردن و صفحه مدرج قرار داده می شود.

اگر تیوب بوردن در اثر اضافه فشار ناگهانی بشکند یا بترکد، صفحه محافظ جلو با جلوگیری از انفجار شیشه گیج از اوپراتور محافظت می کند.

صفحه محافظ جلو دارای یک سوراخ در مرکز آن برای عبور محور نشانگر است که اندازه این سوراخ نباید از پنج درصد صفحه محافظ جلو بیشتر باشد.

الزامات گیج فشار طراحی ایمن

طبق استاندارد EN 837-1 گیج فشار طراحی ایمن باید شرایط زیر را برآورده کند:

- آزمون آزاد سازی انرژی

- ماده ضد انفجار برای شیشه ( شیشه لمینیتی یا پلاستیک ضد انفجار)

- صفحه پشت بیرون جهنده

آزمون آزاد سازی انرژی، ترکیدن یا شکسته شدن المنت فشار را با پر کردن داخل بدنه با گاز پر فشار شبیه سازی می کند.

عملکرد گیج فشار در طول آزمون اگر هیچ تکه یا سیالی به سمت روبروی گیج پرتاب نشود،رضایت بخش خواهد بود .

انواع گیج فشار طراحی ایمن

استاندارد EN 837-1 برای گیج های فشار، سه کد S1، S2 و S3 را برای سطوح مختلف ایمنی مشخص کرده است.

- S1

- S1 کد طراحی برای گیج فشار با توپی بیرون جهنده یا صفحه پشت بیرون جهنده است.

- S2

- S2 کد طراحی برای گیجهای فشار طراحی ایمن با اندازه صفحه 40 تا 80 میلیمتر بدون صفحه محافظ است.

- در طراحی کد S2، گیج فشار هر سه شرط گیج فشار طراحی ایمن (آزمون آزاد سازی انرژی، شیشه ضد انفجار و صفحه پشت بیرون جهنده) را برآورده می سازد.

- S3

- S3 ،کد طراحی برای گیج های فشار طراحی ایمن با اندازه صفحه از 40 تا 250 میلیمتر و دارای صفحه محافظ جلو می باشد.

- طراحی S3 بالاترین سطح ایمنی برای گیج های فشار را دارا می باشد.

- گیج فشار با کد طراحی S3، نه تنها الزامات گیج طراحی ایمن را برآورده می سازد، بلکه صفحه محافظ جلو را نیز دارد.

طبق استاندارد EN 837-1، دو نوع گیج فشار طراحی ایمن است:

- گیج فشار طراحی ایمن با صفحه محافظ جلو ( S2 )

- گیج فشار طراحی ایمن با صفحه محافظ جلو ( S3 )

کاربرد گیج فشار طراحی ایمن

مدرک مشخصات طراحی پروژه اولین مرجع برای تعیین درجه ایمنی طراحی گیج فشار است.

اگر اطلاعات مدرک مشخصات طراحی پروژه کافی نبود، آنگاه استاندارد EN 837-2 می تواند مرجع خوبی در این خصوص باشد.

استاندارد EN 837-2 معیار و شاخص حداقل الزامات ایمنی برای گیج فشار بوردن را بصورت زیر ارایه کرده است:

بر اساس استاندارد EN 837-2 برای گیج های فشار پر شده با مایع در سرویسهای مایع، استفاده از توپی بیرون جهنده ( کد طراحی S1 ) به عنوان طراحی ایمن کافی است و برای سرویسهای خشک ( بدون مایع پر کننده) در سرویسهای مایع، حتی توپی بیرون جهنده نیز نیاز نیست.

| EN 837-2 Safety level selection criteria for Bourdon pressure gauge | ||||||||

|---|---|---|---|---|---|---|---|---|

| Fluid | Liquid | |||||||

| Case filling | Dry | Liquid filled | ||||||

| Gauge size | <100 | ≥100 | <100 | ≥100 | ||||

| Pressure range (bar) | ≤25 | >25 | ≤25 | >25 | ≤25 | >25 | ≤25 | >25 |

| Min. Safety design code | 0 | 0 | 0 | 0 | S1 | S1 | S1 | S1 |

بر اساس استاندارد EN 837-2، در سرویسهای گاز و بخار اگر اندازه صفحه بیشتر از 100 میلیمتر و فشار بیشتر از 25 بار است ، آنگاه گیج فشار باید از نوع طراحی ایمن با صفحه محافظ جلو ( کد طراحی S3) باشد.

اگر اندازه صفحه کوچکتر از 100 میلیمتر و فشار بیشتر از 25 بار است، آنگاه گیج فشار باید از نوع طراحی ایمن و بدون صفحه محافظ جلو ( کد طراحی S2) باشد.

| EN 837-2 Safety level selection criteria for Bourdon pressure gauge | ||||||||

|---|---|---|---|---|---|---|---|---|

| Fluid | Gas or Steam | |||||||

| Case filling | Dry | Liquid filled | ||||||

| Gauge size | <100 | ≥100 | <100 | ≥100 | ||||

| Pressure range (bar) | ≤25 | >25 | ≤25 | >25 | ≤25 | >25 | ≤25 | >25 |

| Min. Safety design code | 0 | S2 | S1 | S3 | S1 | S2 | S1 | S3 |

برای گیجهای فشار پرشده با مایع در سرویسهای گاز و بخار با فشار کمتر از 25 بار، باید توپی بیرون جهنده یا صفحه پشت بیرون جهنده ( کد طراحی S1) روی گیج قرار گیرد.

برای گیج های فشار دیافراگمی و کپسولی الزامات طراحی ایمن ( کدهای طراحی S2 و S3 ) ضروری نیست.

اما استاندارد EN 837-3، توپی بیرون جهنده یا صفحه پشت بیرون جهنده را به عنوان طراحی ایمن (کد طراحی S1) به منظور حفاظت از اپراتور با آزادسازی گاز با فشار بالای داخل بدنه را در مواقع شکست المنت فشار، عنوان کرده است.

بر اساس استاندارد EN 837-3 ، توپی بیرون جهنده یا صفحه پشت بیرون جهنده (کد طراحی S1) برای گیجهای دیافراگمی و کپسولی پر شده با مایع ،اجباری و الزامی است.

و باید نسبت به مسدود شدن با گرد و غبار یا کثیفی مقاوم باشد و فشار عملکرد آن از نصف فشار انفجار شیشه بیشتر نباشد.

گیج های فشار پر شده با مایع

گیج فشار می تواند با مایع پرشود تا لرزشهای نشانگر را به منظور خواندن راحت و آسان حذف کند.

همچنین پر کردن گیج فشار با مایع، به عنوان روان کننده برای اجزای متحرک عمل کرده و فرسایش آنها را کم می کند.

در مناطقی که تغییرات دمایی زیاد است، پر کردن گیج با مایع کمک می کند تا از تشکیل شبنم یا مه روی شیشه گیج جلوگیری شود.

پر کردن گیج فشار با مایع، از نفوذ رطوبت محیط به داخل بدنه جلوگیری و در نتیجه از المنت و اجزای متحرک در برابر خوردگی محافظت می کند.

گیجهای فشار پر شده با مایع در معرض افزایش فشار داخلی در اثر افزایش دما هستند، بنابراین گیجهای آب بندی و درز بندی شده باید به تجهیزات تخلیه به بیرون و اتمسفر مجهز باشند.

در هنگام شکستن یا ترکیدن المنت فشار، فشار داخل بدنه با سرعت بیشتری افزایش می یابد، در نتیجه استفاده از توپی بیرون جهنده یا صفحه پشت بیرون جهنده برای گیجهای فشار پر شده با مایع اجباری و الزامی است.

متداول ترین مایعات برای پر کردن گیج فشار گلیسرین و روغن سیلیکونی اند.

در محیط های بسیار سرد و یخبندان، روغن سیلیکونی به دلیل چسبندگی پایین حتی در دماهای پایین، عملکرد بهتری دارد و می تواند از اجزای متحرک در برابر یخزدگی محافظت کند.

اما گلیسرین و روغن سیلیکونی هرگز نباید برای سرویسهایی با مواد با خاصیت اکسیداسیون بالا مانند اکسیژن، کلوراین، اسید نیتریک و پراکسید هیدروژن استفاده شوند.

برای چنین سرویسهایی، مایعات فلورینه یا کلرینه مانند هالوکربن استفاده شود، در غیر این صورت گیج فشار نباید برای این سرویسها از نوع پر شده با مایع باشد.

رنج دمای عملکرد باید برای انتخاب مایع پر کننده مناسب، در نظر گرفته شود.

| Filling Liquid | Working Temperature Range |

|---|---|

| Glycerin | -20°C and +60°C |

| Silicone | -40°C to +60°C |

| Halocarbon | -20°C and +60°C |

گیجهای فشار مخصوص اکسیژن

تماس اکسیژن با هیدوکربنها مانند روغن یا گریس باعث انفجار شدید می شود بطوریکه می تواند صدمات فاجعه بار جانی و مالی بجا بگذارد.

گیج های فشار برای سرویس اکسیژن نیازمند طراحی خاصی است که به آن گیج فشار اکسیژن گفته می شود.

برای پرکردن گیج های فشار اکسیژن باید از هالوکربن استفاد کرد، در غیر اینصورت نباید پر شوند.

بر روی صفحه مدرج گیج فشار اکسیژن باید عبارت "OXYGE CLEAN- USE NO OIL" درج شود.

اتصال گیج فشار

دو نوع اتصال برای گیجهای فشار وجود دارد.

اتصال فلنجی و اتصال رزوه ای.

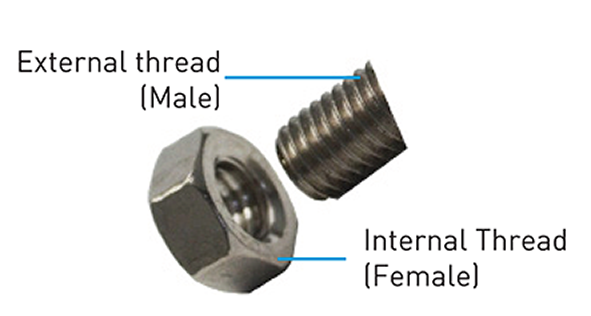

دو نوع اتصال رزوه ای وجود دارد:

- رزوه لوله موازی ( G ) بر اساس استاندارد ISO 228-1 .

- رزوه لوله مخروطی ( NPT ) براساس استاندارد ANSI/ASME B1.20.1 .

رزوه G (BSPP) مطابق با استاندارد بریتانیایی و رزوه NPT مطابق استاندارد آمریکایی است.

اندازه های اتصال رزوه ای زیر برای گیج های فشار بسته به اندازه گیج، استفاده می شوند.

| Thread types and sizes for pressure gauges | Taper pipe threads | Parallel pipe threads |

|---|---|

| 1/8" NPT | 1/8" G |

| 1/4" NPT | 1/4" G |

| 1/2" NPT | 1/2" G |

اندازه اتصال رزوه ای متداول برای گیج های فشار با اندازه صفحه از 80 تا 160 میلیمتر، 1/2" NPT است.

در برخی از مدارک 1/2" NPT ممکن است بصورت 1/2-14 NPT عنوان شود که در آن عدد 14 مشخص کننده تراکم رزوه ها است.

لطفا توجه فرمایید که اتصالات رزوه NPT با مهره ها و اتصالات رزوه G چفت نمی شود.

بنابراین نوع و اندازه اتصال رزوه گیج فشار و منیفولد 2 شیره، حتما باید یکسان باشند.

اتصال گیج فشار معمولا از نوع نری ( 1/2" NPTM یا 1/2" NPT EXT ) و منیفولد 2 شیره از نوع مادگی ( 1/2" NPTF یا 1/2" NPT INT ) است.

طبق استاندارد EN837-1، اتصال 1/2-14 NPT EXT با متریال استیل ضد زنگ یا مونل برای فشار تا 1000 بار مناسب است.

اتصال فلنجی نیز برای گیج های فشار وجود دارد، بخصوص در مواردی که سیال خورنده است و از محفظ جدا کننده ( دیافراگم سیل ) استفاده می شود.

استاندارد ASME B16.5 جزییات و ابعاد فلنج ها با مواد و ریتینگ های مختلف را ارایه کرده است.

ریتینگ فلنج ( 150#, 300#, 600#… ) مربوط به گیج فشار باید با کلاس خط لوله انطباق داشته باشد که در مدرک پروژه تحت عنوان Piping Material Specification (PMS) مشخص شده است.

کلاس خط لوله دما، فشار عملیاتی و طراحی و ریتینگ فلنج را مشخص می کند.

دقت گیج فشار

دقت گیج فشار تحت تاثیر عوامل مختلفی مانند اندازه صفحه مدرج، هیسترزیس، اصطکاک نشانگر و اجزای متحرک، دمای محیط و عملیاتی... است.

استانداردهای اروپایی EN 837-1 و EN 837-2، کلاسهای دقت گیجهای فشار را بسته اندازه صفحه در دمای 20 درجه سانتیگراد، به صورت زیر مشخص کرده اند:

| EN 837-1 Accuraccy Classes for Bourdon Pressure Gauges | |||||||

|---|---|---|---|---|---|---|---|

| Nominal Size | Accuracy Class | ||||||

| 0.1 | 0.25 | 0.6 | 1 | 1.6 | 2.5 | 4 | |

| 40 and 50 mm | - | - | - | - | ✓ | ✓ | ✓ |

| 63 mm | - | - | - | ✓ | ✓ | ✓ | ✓ |

| 80 mm | - | - | - | ✓ | ✓ | ✓ | ✓ |

| 100 mm | - | - | ✓ | ✓ | ✓ | ✓ | - |

| 150 and 160 mm | - | ✓ | ✓ | ✓ | ✓ | - | - |

| 250 mm | ✓ | ✓ | ✓ | ✓ | ✓ | - | - |

با افزایش اندازه صفحه مدرج، دقت بهتری حاصل می گردد.

| EN 837-3 Accuraccy Classes for Diaphragm & Capsule Pressure Gauges | |||||

|---|---|---|---|---|---|

| Nominal Size | Accuracy Class | ||||

| 0.6 | 1 | 1.6 | 2.5 | 4 | |

| 50 mm | - | - | ✓ | ✓ | ✓ |

| 63 mm | - | ✓ | ✓ | ✓ | ✓ |

| 80 mm | - | ✓ | ✓ | ✓ | ✓ |

| 100 mm | ✓ | ✓ | ✓ | ✓ | ✓ |

| 150 and 160 mm | ✓ | ✓ | ✓ | ✓ | ✓ |

| 250 mm | ✓ | ✓ | ✓ | - | - |

استاندارد آمریکایی، ASME B40.100 ، کلاسهای دقت و خطای مجاز در ربع پایینی، ربع میانی و ربع بالای بازه اندازه گیری را بسته به اندازه صفحه، ارایه کرده است.

همچنین اصطکاک حداکثر هر کلاس دقت را مشخص کرده است.

| ASME B40.100 Accuraccy Classes for Pressure Gauges | |||||

|---|---|---|---|---|---|

| Permissible Error (∓ % of Span) (Excluding Friction) | Maximum Friction (% of Span) | Minimum Recommended Gauge Size | |||

| Accuracy Class | Lower 1/4 of Scale | Middle 1/4 of Scale | Upper 1/4 of Scale | ||

| 4A | 0.1 | Note 1 | 8.5" | ||

| 3A | 0.25 | 0.25 | 4.5" | ||

| 2A | 0.5 | 0.5 | 2.5" | ||

| 1A | 1.0 | 1.0 | 1.5" | ||

| A | 2.0 | 1.0 | 2.0 | 1.0 | 1.5" |

| B | 3.0 | 2.0 | 3.0 | 2.0 | 1.5" |

| C | 4.0 | 3.0 | 4.0 | 3.0 | 1.5" |

| D | 5.0 | 4.0 | 5.0 | 3.0 | 1.5" |

نصب گیج فشار

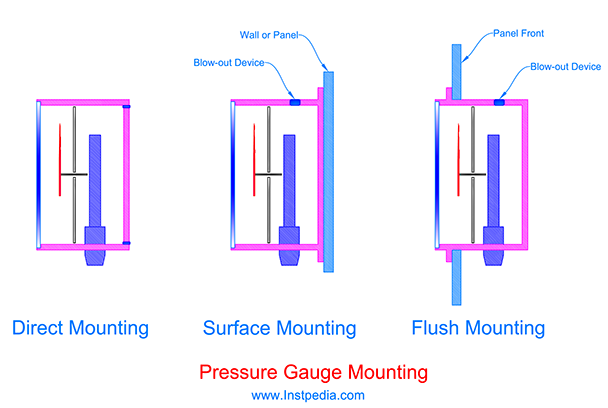

سه نوع نصب برای گیج فشار وجود دارد:

- نصب مستقیم ( Direct )

- نصب روکار ( Surface )

- نصب توکار ( Flush )

نصب مستقیم متداول ترین نوع نصب برای گیج های فشار در محیط های صنعتی است.

در نصب مستقیم، گیج فشار به هیچگونه پایه ای نیاز ندارد و اتصال فرآیند خود برای نگهداری محکم و قابل اطمینان گیج، کافی است.

در برخی از کاربردها لازم است که فشار کمی دورتر از نقطه اتصال فرآیندی کنترل شود، به عنوان مثال گیج فشار باید روبروی یک شیر کنترلی دستی قرارگیرد تا به اپراتور این امکان را بدهد تا فشار را همزمان با باز و بسته کردن شیر کنترلی ملاحظه کند.

نصب های نوع روکار و توکار برای اینگونه نصب (در نقطه دیگر و با فاصله)، مناسبند که در اینصورت گیج فشار با استفاده از تیوب و اتصالات یا تیوب کپیلری به فرآیند متصل می شود.

نصب توکار برای نصب گیج فشار در پنل های کنترلی که در آن، بدنه گیج داخل پنل و فقط شیشه گیج بیرون از پنل نصب می شوند، مناسب است.

برای نوع نصب های مستقیم و روکار ترجیه بر این است که اتصال فرآیند در پایین گیج باشد.

برای نصب توکار ترجیه بر این است که اتصال فرآیند در پشت گیج در مرکز یا با فاصله از مرکز باشد.

صفحه پشت بیرون جهنده، برای نصبهای روکار و توکار کاربرد ندارد؛ در عوض می توان از توپی بیرون جهنده در پایین یا بالای گیج استفاده کرد.

تجهیزات جانبی گیج فشار

برخی از تجهیزات جانبی برای نصب، نگهداری و محافظت گیج فشار ضروری اند.

متداول ترین تجهیزات جانبی عبارتند از:

- منیفولد

- سیفون

- محافظ جدا کننده ( دیافراگم سیل )

- محافظ اضافه فشار

- نوسان گیر ( Snubber )

منیفولد

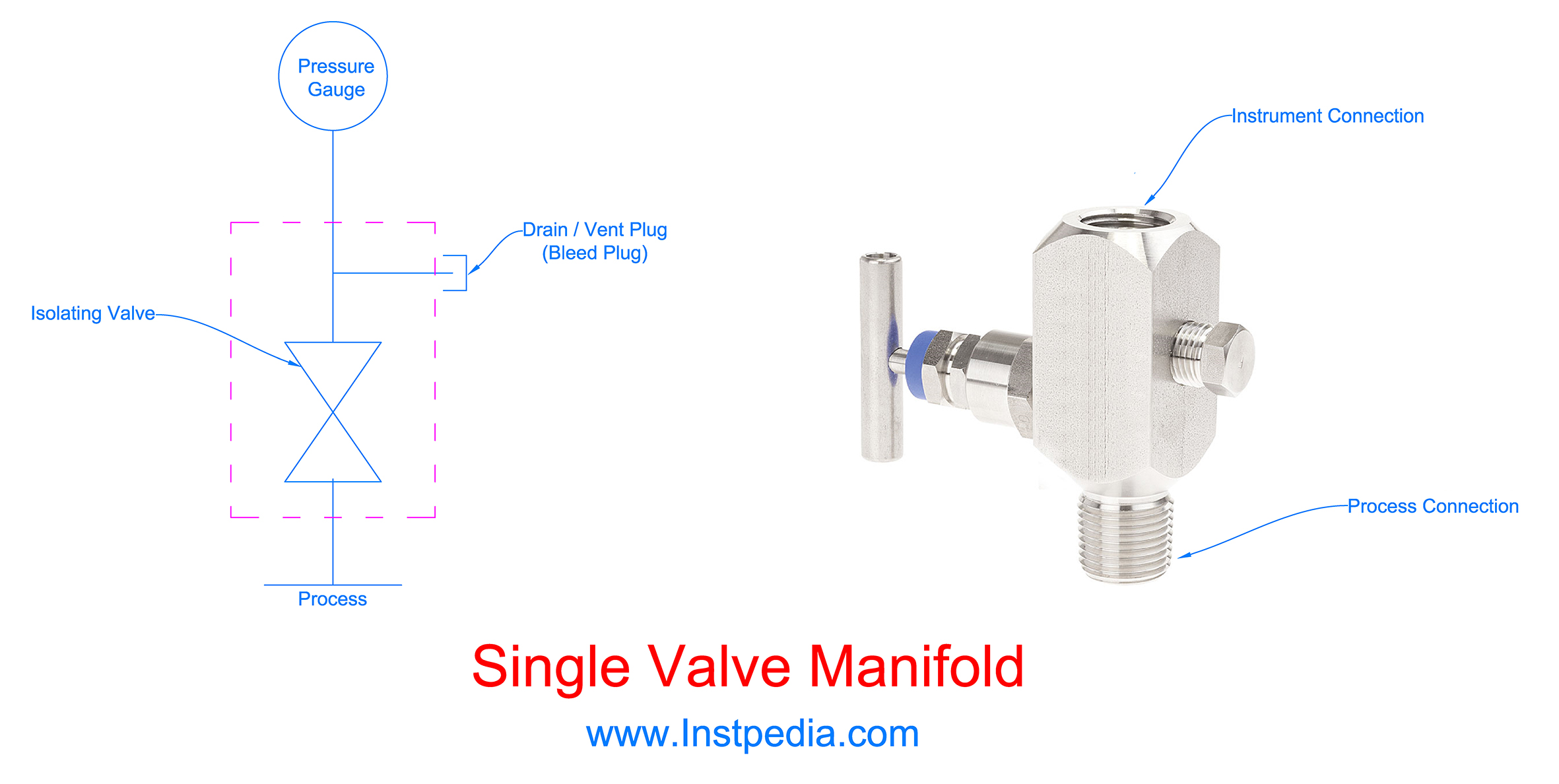

منیفولد شامل چند شیر جداکننده برای جدا کردن تجهیز ابزاردقیق از خط فرآیند و سپس تخلیه و آماده کردن آن برای سرویس و نگهداری، کالیبراسیون، آزمایش یا تعویض است.

در واقع منیفولد یک تجهیز جداکننده، علاوه بر شیر جداکننده پایپینگ روی اتصال فرآیند است.

تعداد شیر جداکننده در منیفولد متناسب با نوع تجهیز ابزاردقیق تعیین می گردد.

منیفولد تک شیره و منیفولد 2 شیره برای گیجهای فشار و ترانسمیتر های فشار استفاده می شوند، در حالیکه منیفولد 3 شیره و 5 شیره برای گیج اختلاف فشار و ترانسمیتر اختلاف فشار استفاده می شوند.

شیر جداکننده در منیفولدهای اغلب از نوع سوزنی است که بسیار دقیق و بدون نشتی است.

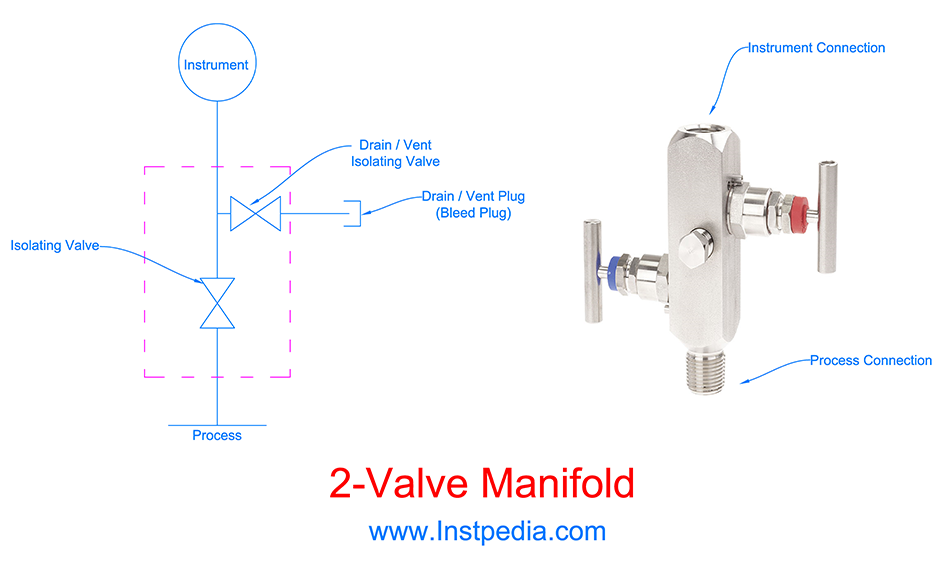

منیفولد تک شیره

در منیفولد تک شیره، یک شیر جداکننده تجهیز ابزاردقیق را از فرآیند جدا می کند و یک در پوش جهت تخلیه استفاده می شود. در بعضی مواقع به آن شیر Block & Bleed گفته می شود.

در پوش درین / ونت به دلیل صدمه وارده به رزوه ها در اثر زیاد باز و بسته شدن، ممکن است نشتی پیدا کند.

همچنین در کاربردهای با فشار بالا درین یا ونت کردن با درپوش، ممکن است برای اپراتور خطرناک و غیر قابل کنترل باشد.

بنابراین پیشنهاد می گردد برای گیجهای فشار از منیفولد 2 شیره استفاده شود.

منیفولد 2 شیره

منیفولد 2 شیره، مانند منیفولد تک شیره، یک شیر جداکننده برای جداکردن تجهیز ابزادقیق دارد اما به یک شیر جداکننده دیگر در موقعیت قبل از درپوش درین / ونت، مجهز است.

این طراحی برای اپراتور ایمن تر و قابل اطمینان تر است.

برای سرویسهای خورنده، سمی یا خطرناک سوراخ درین/ونت می تواند به منظور ایمنی بالاتر توسط تیوب و اتصالات به سیستم بسته درین/ونت، هدایت شود.

منیفولد 2 شیره نیز گاهی شیر block & bleed نامیده می شود.

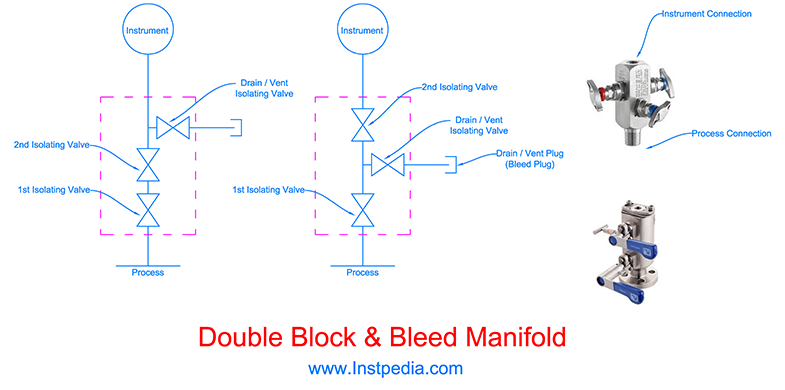

منیفولد block & bleed دوبل

منیفولد block & bleed دوبل برای سرویسهای فرار کاربرد دارد که دو شیر جداکننده به منظور جلوگیری از نشت ماده فرار یا سمی، نیاز است.

شیر سوزنی طرح گلوب، یا شیر توپی به دلیل کلاس آب بندی و قابلیت اطمینان بالا می تواند در این منیفولد استفاده شود.

زمانی که فضای کافی هم برای شیر جداکننده پایپینگ و هم منیفولد وجود ندارد، استفاده از منیفولد block & bleed دوبل می تواند راه حل خوبی باشد.

منیفولد مونو فلنج

طراحی منیفولد مونو فلنج برای کاربردهایی که باید اتصال تجهیز ابزاردقیق و فرآیند از نوع فلنجی باشد، مناسب است.

همچنین طراحی فشرده آن نیز فضای اشغال شده از محل اتصال فرآیند تا تجهیز ابزاردقیق را کاهش می دهد.

طراحی مونو فلنج برای سرویسهای فشار بالا، فرار و سمی مناسب است.

منیفولد مونو فلنج می تواند به صورت شیر block & bleed یا block & bleed دوبل طراحی شود.

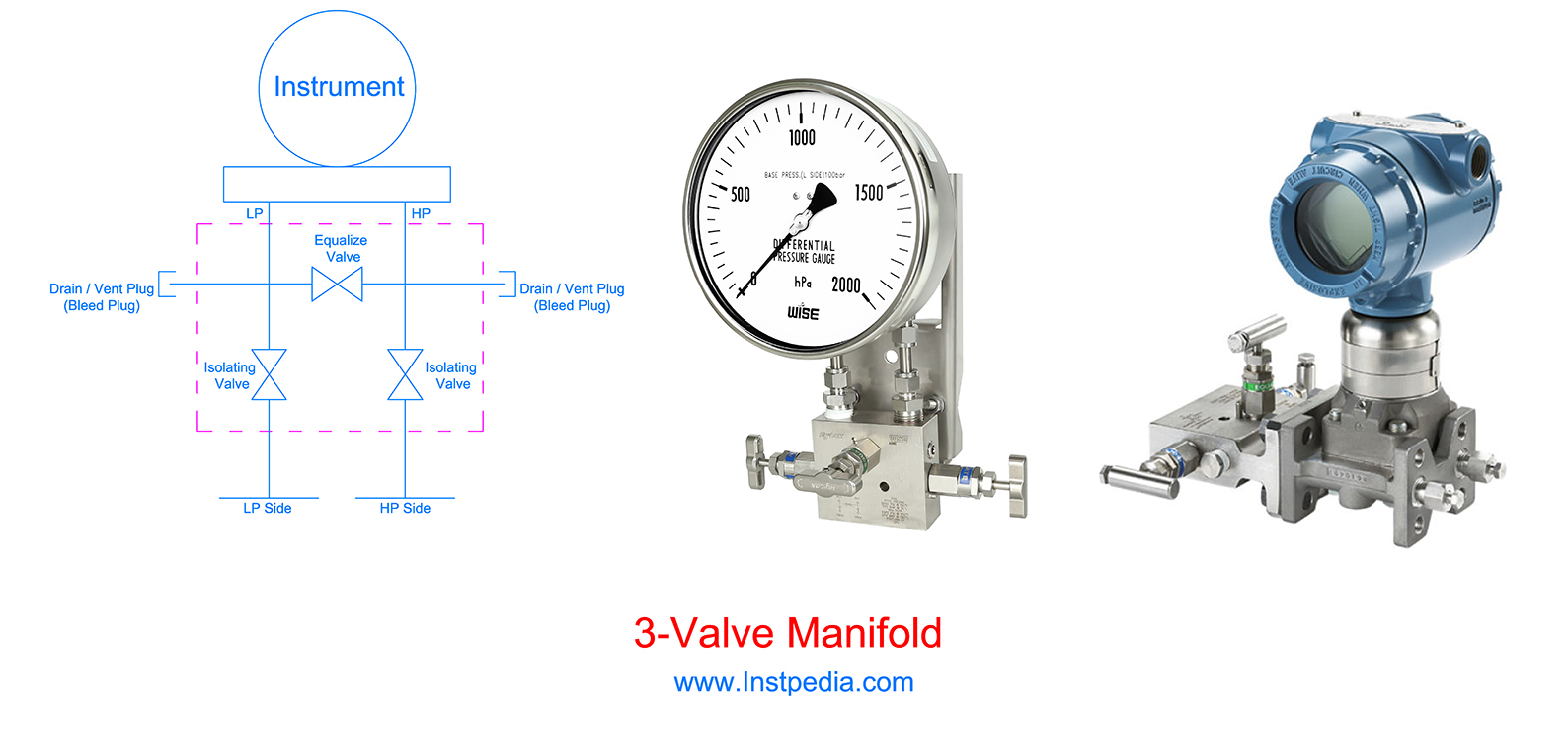

منیفولد 3 شیره

منیفولد 3 شیره دارای 2 شیر جداکننده برای سمت کم فشار و پرفشار است که تجهیز ابزاردقیق را از خط فرآیند جدا می کند.

یک شیر یکسان کننده نیز بین سمت کم فشار و پرفشار وجود دارد که در زمان کارکرد نرمال بسته است.

شیر یکسان کننده برای کالیبره کردن و تنظیم نقطه اختلاف فشار صفر استفاده می شود.

وقتی شیر یکسان ساز کننده باز است، فشار هر دو سمت برابر است، بنابراین گیج اختلاف فشار باید صفر را نشان دهد.

از دو درپوش برای درین/ونت سمت های کم فشار و پرفشار استفاده می شود.

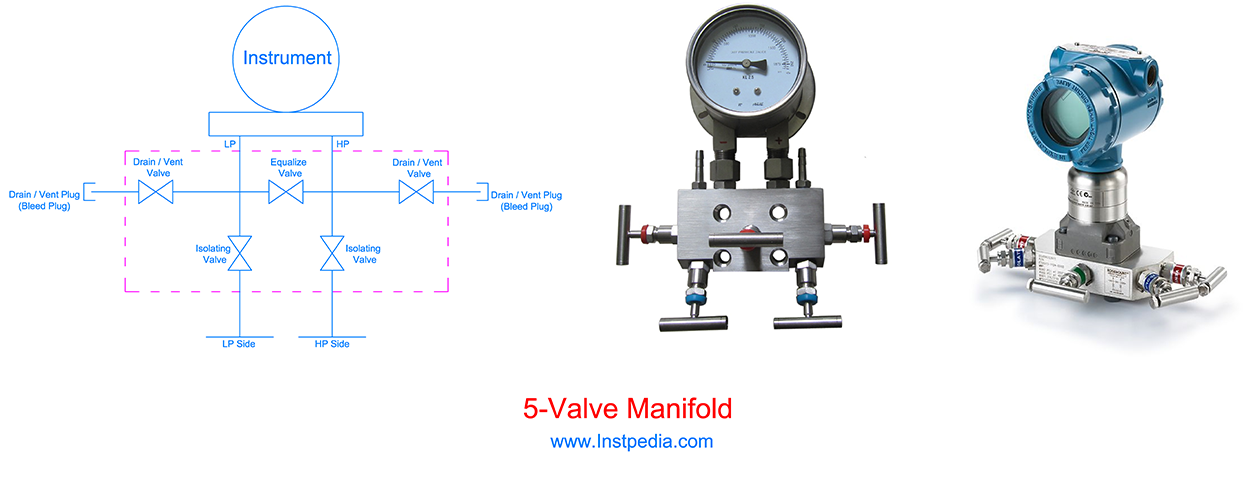

منیفولد 5 شیره

مشابه با منیفولد 3 شیره، منیفولد 5 شیره نیز دو شیر جداکننده برای سمت کم فشار و پرفشار دارد که برای جداسازی تجهیز ابزاردقیق از خط فرآیند استفاده می شود.

همچنین دو شیر دیگر برای سمت های کم فشار و پرفشار برای ونت/درین در هنگام تعمیر و نگهداری دارد که باعث می شود منیفولد 5 شیره طراحی ایمن تری نسبت به منیفولد 3 شیره برای اوپراتور باشد.

یک شیر یکسان کننده نیز بین سمت کم فشار و پرفشار وجود دارد که در زمان کارکرد نرمال بسته است.

شیر یکسان کننده برای کالیبره کردن و تنظیم نقطه اختلاف فشار صفر استفاده می شود.

وقتی شیر یکسان ساز کننده باز است، فشار هر دو سمت برابر است، بنابراین گیج اختلاف فشار باید صفر را نشان دهد.

برای سرویسهای خورنده، سمی یا خطرناک، خروجی های ونت/درین می تواند به منظور ایمنی بیشتر با استفاده از تیوب و اتصالات به منطقه امن یا سیستم درین بسته هدایت شود.

سیفون

دمای عملیاتی در دقت اندازه گیری تاثیر دارد، بنابراین گیج باید از دماهای عملیاتی بالا محافظت شود.

برای گیج های فشار پر شده با مایع، بازه دمای عملیاتی آن مایع پر کننده باید برای کارکرد مناسب گیج در نظر گرفته شود.

سیفون یک تجهیز جانبی محافظت از دما برای گیج های فشار است.

برای سرویسهای با دمای بالا خصوصا سرویسهای بخار، باید بین تجهیز ابزاردقیق و نقطه اتصال فرآیند سیفون نصب گردد تا دمای سیال قبل از ورود به المنت فشار کاهش یابد.

سه نوع سیفون وجود دارد:

- یو شکل

- دم خوکی

- سیم پیچ شکل

سیفون یو شکل برای کاربردهایی با نقطه اتصال افقی استفاده می شود.

سیفون دم خوکی در درجه اول برای نصب عمودی استفاده می شود.

سیفون سیم پیچ شکل عمدتا برای نصب افقی استفاده می شود.

این سیفونها به نحوی طراحی شده اند که اجازه می دهند، میعانات در سیفون جمع شوند تا از تماس مستقیم ماده داغ با المنت فشار جلوگیری شود.

به همین دلیل پیشنهاد می گردد تا قبل از راه اندازی فرآیند، سیفون با مایع پر شود.

مزیت دیگر استفاده از سیفون در سرویسهای بخار این است که شکل سیفون و پیچ های آن از المنت فشار در برابر موجها یا ضربه چکشی محافظت می کند.

کاهش دمای سیفون براساس اصل انتقال حرارت همرفتی است.

سیفون تماس هوا با تیوب را با افزایش طول تیوب، افزایش می دهد.

با استفاده از این اصل، طرحهای نوآورانه دیگری از سیفون وجود دارد که دما را کاهش می دهد؛ مانند سیفون پره ای، سیفون میکرو تیوب، المنت یا تبدیل خنک کننده و غیره.

محافظ جداکننده (دیافراگم سیل)

در بعضی از کاربردها، به منظور محافظت از المنت فشار، نباید آنرا در تماس مستقیم با ماده فرآیندی قرارداد.

در این خصوص راه حل این است که یک دیافراگم فلزی روی اتصال به فرآیند نصب می شود و فضای بین دیافراگم و المنت فشار با مایع خاصی پر می شود.

بنابراین المنت فشار از سیال جدا می شود و فشار خط توسط دیافراگم به مایع پر کننده و در نهایت به المنت فشار منتقل می شود.

پیشنهاد می شود برای سرویسهای زیر از محافظ جدا کننده ( دیافراگم سیل ) استفاده شود:

- سرویسهای بسیار خورنده

- وقتی نشت مجاز نیست ( سرویسهای سمی ، قابل انفجار...)

- سرویسهای با دمای بالا

- سرویسهای بسیار سرد و منجمد کننده

- سرویسهای پاکیزه و بهداشتی (صنایع غذایی و دارویی)

- سرویسهای کثیف

- سرویسهای دارای ذرات جامد

- سرویسهای دوغابی

- سرویسهای با گرانروی بالا

- سرویسهایی که سیال تمایل به کیریستاله یا پلیمره شدن دارد

- وقتی نصب دورتر از نقطه اندازه گیری مورد نیاز است

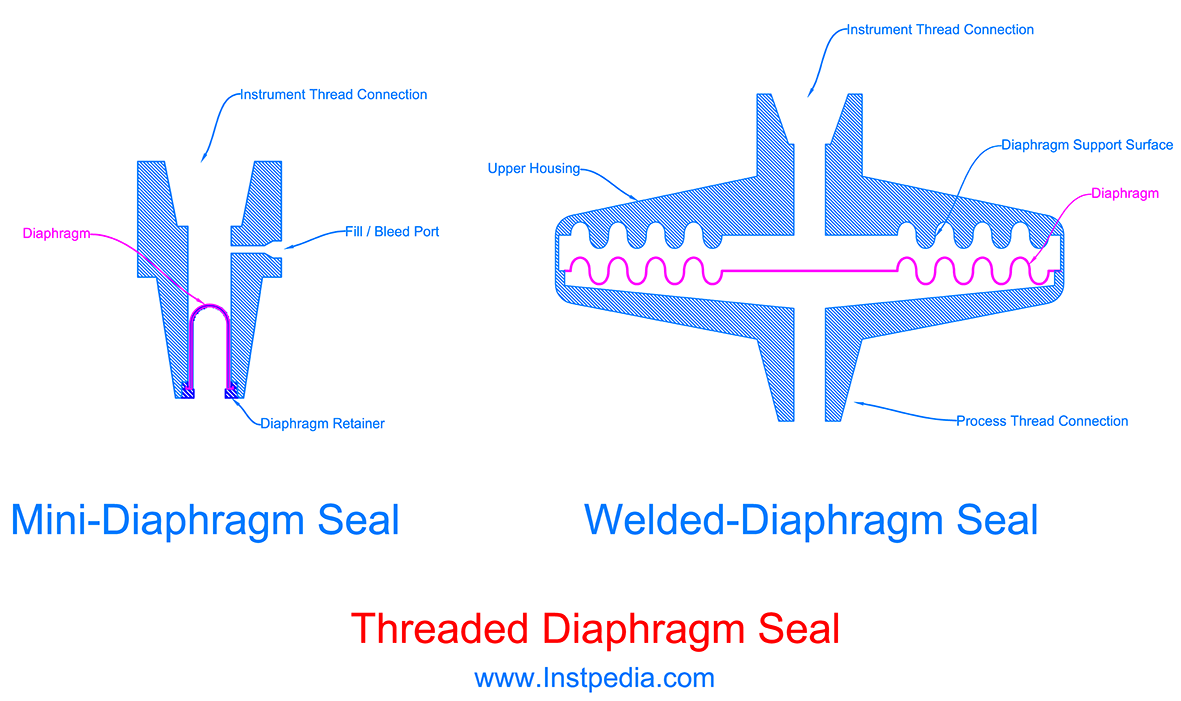

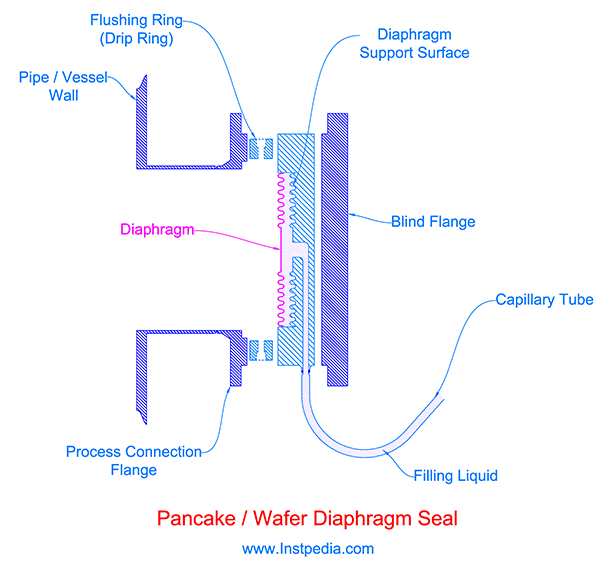

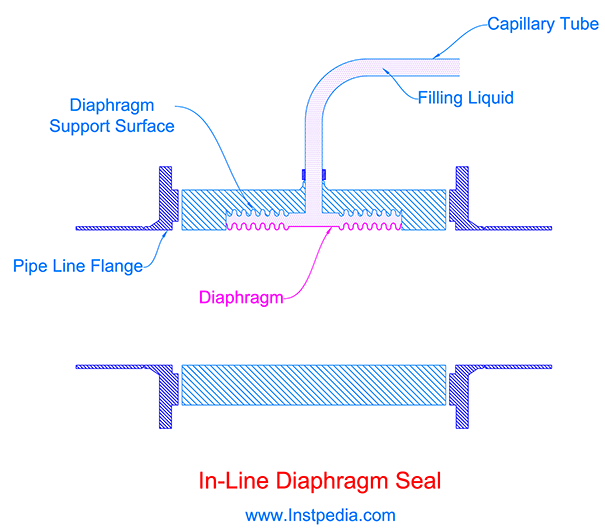

دو نوع محافظ جدا کننده ( دیافراگم سیل ) وجود دارد؛ رزوهای و فلنجی.

دیافراگم سیل رزوه ای

دیافراگم سیل رزوه ای معمولا برای سرویسهای خورنده کم فشار استفاده می شود.

طراحی های متراکم و کوچکی وجود دارد که دیافراگم سیل مینی نامیده می شود.

دیافراگم سیل رزوه ای بهترین راه حل اقتصادی برای سرویسهای خورنده کم فشار است.

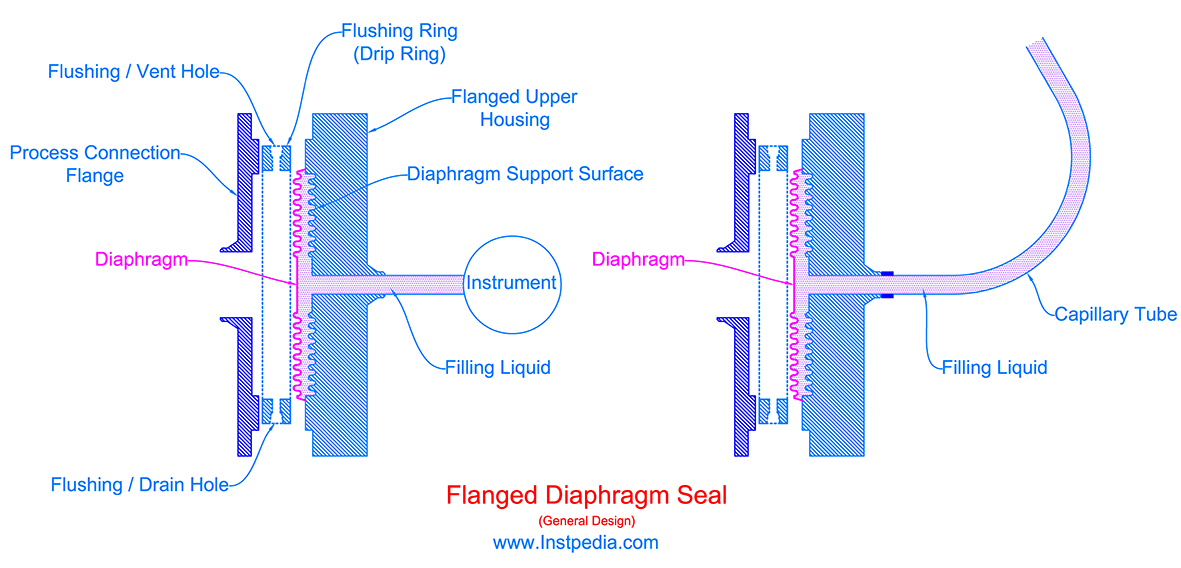

دیافراگم سیل فلنجی

دیافراگم سیل فلنجی برای سرویسهای فشار بالا که اتصال فرآیندی فلنجی است، استفاده می شود.

متداول ترین انواع دیافراگم سیل عبارتند از:

- ساده

- کشیده

- پنکیکی (ویفری)

- داخل خط

دیافراگم سیل فلنجی ساده

در طراحی ساده دیافراگم فلنجی، دیافراگم به بدنه بالایی که دارای اتصال فلنجی است، جوش داده شده است و به فلنج اتصال فرآیندی با پیچ و مهره محکم می شود.

قسمت بالایی دیافراگم سیل به تجهیز ابزاردقیق و در صورت نصب با فاصله از محل اندازه گیری به تیوب کپیلری متصل است.

کل فضای بین دیافراگم و تجهیز ابزاردقیق باید با مایع مخصوص پر شود.

بنابراین استفاده از منیفولد با دیافراگم سیل امکان پذیر و کاربردی نیست، زیرا قسمت پر شده با مایع، آب بندی شده است و نیازی به درین یا ونت نیست.

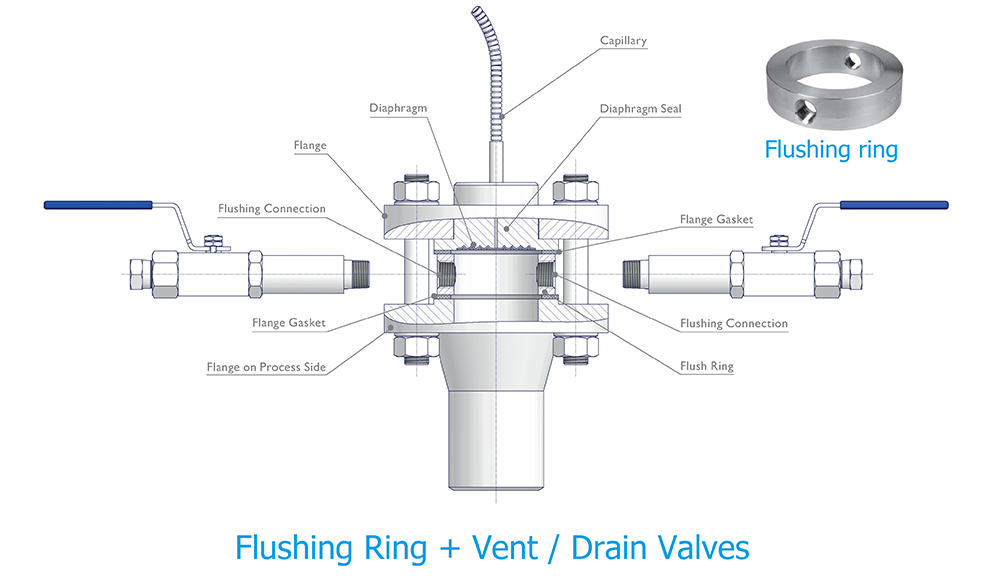

اما برای سرویسهای غیر سمی و غیر قابل انفجار یک حلقه شستشو ( flushing ring ) با دو اتصال رزوه ای برای درین و ونت، بین دیافراگم سیل و فلنج اتصال فرآیند نصب می شود.

حلقه شستشو این امکان را به اپراتور می دهد تا دیافراگم سیل را با آب تمیز کند یا ماده فرآیندی بین شیر جداکننده پایپینگ و دیافراگم سیل را قبل از باز کردن دیافراگم سیل در هنگام تعمیر و نگهداری، ونت یا درین کند.

سوراخهای ونت/ درین روی حلقه شستشو می تواند با استفاده از لوله های اتصال بلند به شیرهای جداکننده مجهز شوند.

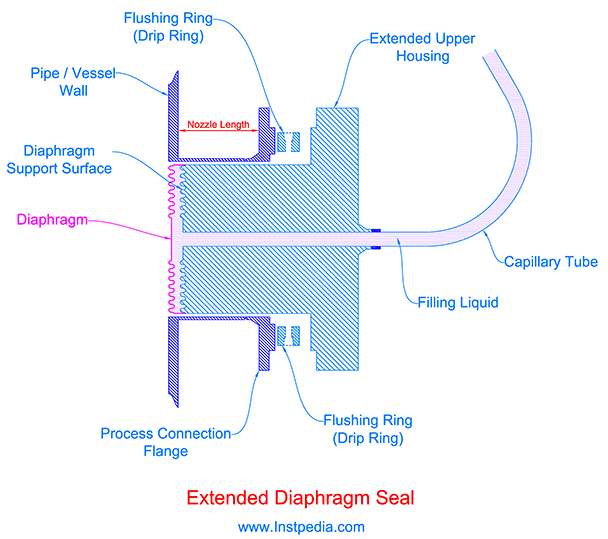

دیافراگم سیل کشیده

دیافراگم سیل کشیده در سرویسهایی استفاده می شود که ریسک انسداد نازل بالا است به عنوان مثال سرویسهای با گرانروی بالا، دوغابی، کثیف، پولیمره یا کریستاله شونده.

در این طراحی بدنه بالایی دیافراگم سیل در طول نازل امتداد داده می شود و دیافراگم در تراز دیواره خط لوله یا مخزن قرار می گیرد.

دیافراگم کشیده به سیال اجازه ورود داخل نازل و ایجاد انسداد یا گرفتگی در نازل و در نتیجه بروز خطا در اندازه گیری فشار را نمی دهد.

حلقه شستشو می تواند برای شستشو و تمیز کردن نازل و دیافراگم سیل استفاده شود.

دیافراگم سیل پنکیکی(ویفری)

در طراحی دیافراگم سیل پنکیکی (ویفری)، دیافراگم سیل بین فلنج اتصال فرآیند و یک فلنج کور فشرده و محکم می شود.

در این طراحی اتصال تجهیز ابزاردقیق یا تیوب کپیلری از کنار گرفته می شود.

یکی از مزایای دیافراگم سیل پنکیکی(ویفری) این است که از یک دیافراگم سیل می تواند برای فلنج های اتصال فرآیند با ریتینگ های مختلف استفاده کرد.

به دیافراگم سیل پنکیکی (ویفری)، دیافراگم سیل ساندویچی یا سلول دیافراگم سیل نیز گفته می شود.

دیافراگم سیل داخل خط

در این طراحی دیافراگم سیل بصورت مستقیم داخل خط فرآیندی نصب می شود.

دیافراگم سیل داخل خط می تواند برای سرویسهایی که سیال دوغابی، با گرانروی بالا، داری ذرات جامد یا دارای نقطه ذوب یا انجماد در دمای محیط است استفاده می شود.

اتصال دیافراگم داخل خط با خط لوله می تواند رزوه ای، فلنجی، ویفری یا جوشی باشد.

مایع پرکننده دیافراگم سیل

مایع پر کننده دیافراگم باید دارای گرانروی پایین، ضریب انبساط حرارتی پایین، فشار بخار پایین و از همه مهم تر در بازه دمای عملیاتی پایدار باشد.

در دماهای بالا، مایع پر کننده ممکن است بخار شود و در اندازه گیری درست فشار تاثیر بگذارد.

در دماهای بسیار پایین و منجمد کننده، مایع پر کننده ممکن است چسبنده شود یا حتی به جامد تغییر شکل دهد.

بنابراین مهم ترین نکته در انتخاب مایع پر کننده، دمای عملیاتی پایداری آن است.

مایع های پرکننده با رنج دمایی از منفی 90 درجه سانتیگراد تا 350 درجه سانتی گراد موجود هستند.

گلیسرین و روغن سیلیکن متداول ترین مایع های پرکننده هستند.

در شرایطی با دماهای برودتی و منجمد کننده، روغن سیلیکون به دلیل گرانروی پایین حتی در دماهای سرد، عملکرد بهتری دارد.

اما گلیسرین و روغن سیلیکونی هرگز نباید برای سرویسهایی با مواد با خاصیت اکسیداسیون بالا مانند اکسیژن، کلوراین، اسید نیتریک و پراکسید هیدروژن استفاده شوند.

برای چنین سرویسهایی باید از مایعات فلورینه یا کلرینه مانند هالوکربن یا فلورولوب باید استفاده شود.

برای سرویسهای پاکیزه و بهداشتی بخصوص صنایع غذایی، به منظور حفظ ایمنی در صورت نشت، باید از روغن سیلیکونی خوراکی، روغن معدنی یا مخلوط آب و گلیسرین استفاده شود.

برای سرویسهای فشار منفی، باید فشار بخار مایع پرکننده مدنظر قرارگیرد.

محافظ اضافه فشار

تجهیزات محافظ اضافه فشار ( شیرهای محدود کننده فشار) بین تجهیز ابزاردقیق و اتصال فرآیند نصب می شوند و از عبور فشار بیشتر از فشار حداکثر تحمل تجهیز ابزاردقیق به داخل المنت آن جلوگیری می کنند.

همانطور که پیشتر در سرفصل انتخاب بازه اندازه گیری گیج فشار گفته شد، اگر فشار طراحی بیشتر از 1.3 برابر حداکثر بازه اندازه گیری باشد، باید از محافظ اضافه فشار به منظور حفاظت از گیج فشار در برابر صدمه یا انفجار، استفاده شود.

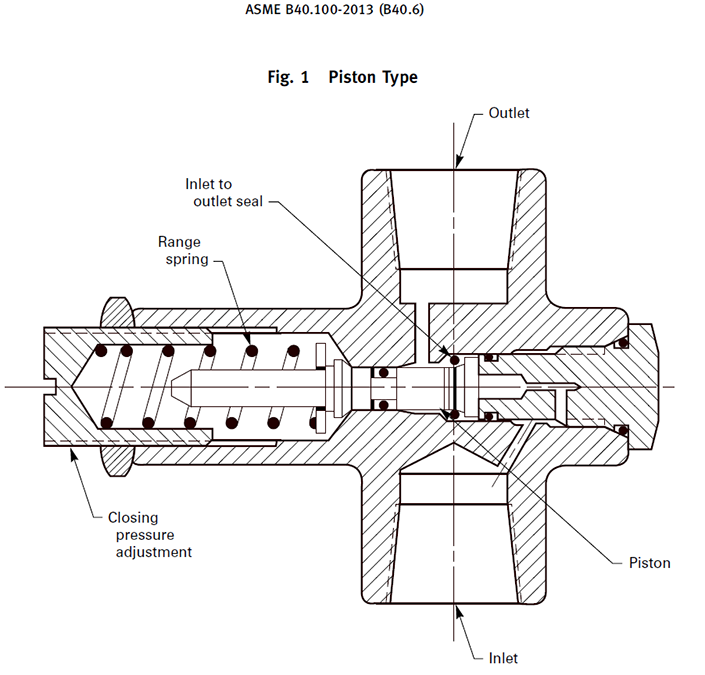

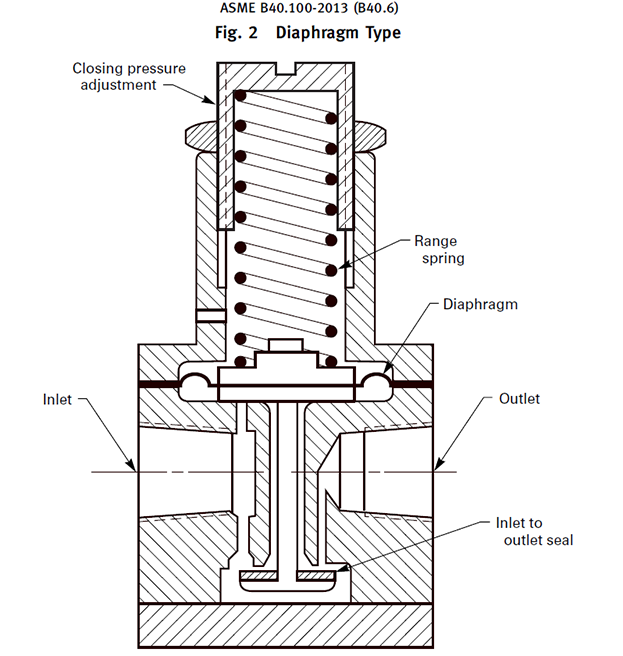

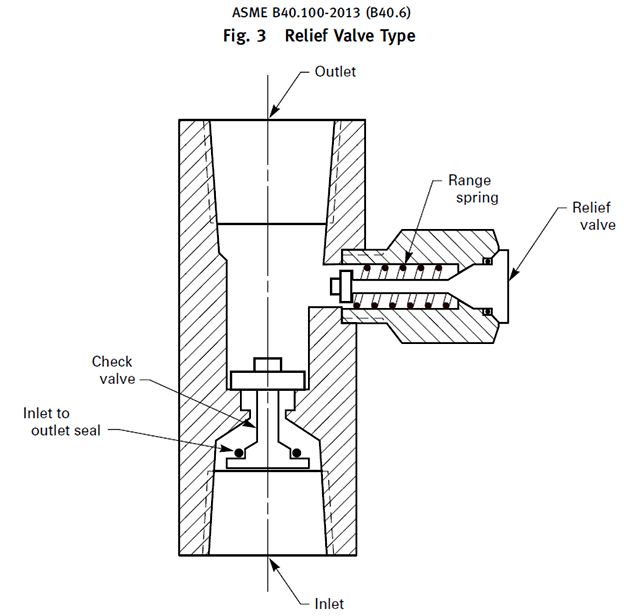

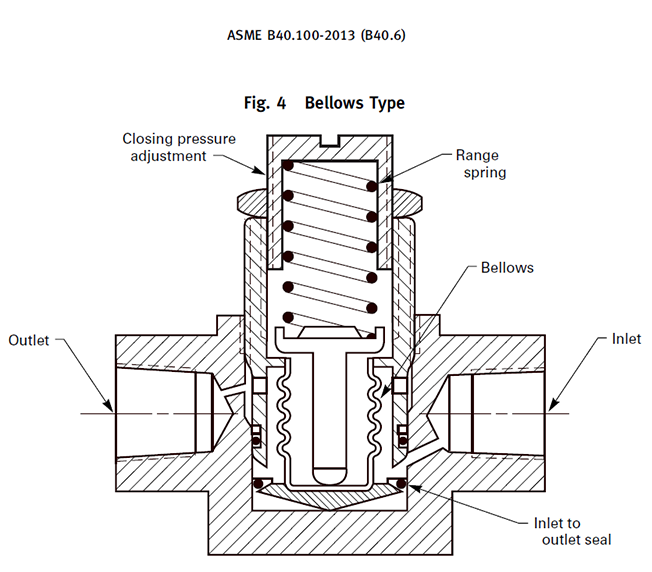

استاندارد ASME B40.6، انواع مختلف محافظ اضافه فشار را ارایه کرده است که عبارتند از:

- پیستونی

- دیافراگمی

- شیر سوپاپی

- آکاردئونی

محافظ اضافه فشار پیستونی

این نوع از محافظ اضافه فشار از یک پیستون و یک فنر تنظیم نقطه کار تشکیل شده است.

در شرایط فشار نرمال فنر پیستون را کنار می زند به نحوی که راه از ورودی به خروجی محافظ باز است.

به محض اینکه فشار به نقطه اضافه فشار که فنر برای آن تنظیم شده است می رسد، نیروی فشار فرآیند به نیروی فنر غلبه کرده و پیستون را در خلاف جهت نیروی فنر می راند که باعث بسته شدن خروجی می شود.

این عمل ارتباط تجهیز ابزاردقیق با فرآیند را تا زمانی که فشار به مقدار نرمال قابل تحمل تجهیز برسد، قطع می کند.

محافظ اضافه فشار دیافراگمی

در این نوع محافظ اضافه فشار، فشار فرآیندی توسط یک دیافراگم دریافت می شود.

محافظ اضافه فشار دیافراگمی یک فنر تنظیم دارد که نیروی پشت دیافراگم را فراهم می کند.

به محض اینکه فشار به مقدار اضافه فشار برسد، نیروی فشار فرآیند بر نیروی فنر غلبه کرده و دیافراگم را به سمت فنر فشار می دهد که باعث انسداد خروجی تجهیز می گردد.

محافظ اضافه فشار سوپاپی

محافظ اضافه بار سوپاپی از یک شیر سوپاپی قابل تنظیم در طرف تجهیز ابزاردقیق و یک شیر یک طرفه در ورودی خود تشکیل شده است.

به محض اینکه فشار به نقطه اضافه فشار برسد، شیر سوپاپی باز شده و ماده فرآیندی را به محیط تخلیه می کند و شیر یک طرفه ورودی را مسدود می کند.

استفاده از محافظ اضافه فشار سوپاپی به همراه دیافراگم سیل کاربردی نیست.

محافظ اضافه فشار آکاردئونی

محافظ اضافه فشار آکاردئونی از یک فنر قابل تنظیم و یک آکاردئون فلزی (بیلوز) تشکیل شده است.

اگر نیروی فشار سیستم به نیروی فنر غلبه کند، آکاردئون (بیلوز) ورودی را می بندد.

مزیت این طراحی این است که غلاف و کلاهک فنر کاملا از ماده فرآینده ایزوله و جدا است، بنابراین برای سرویسهای فرار یا سمی مناسب است.

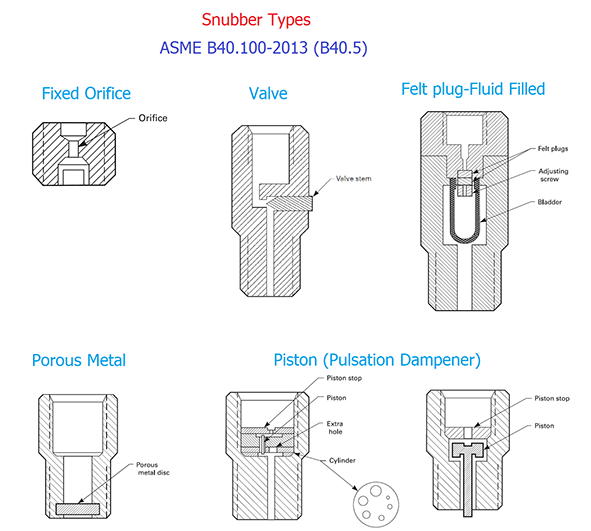

نوسان گیر ( Snubber )

موجهای فشار در سرویسهای نوسانی ممکن است باعث صدمه دیدن تجهیزات ابزاردقیق اندازه گیری فشار شوند.

نوسان گیرها برای محدود یا میرا کردن موجها و ضربه های فشار استفاده می شوند.

اصل اساسی عملکرد نوسان گیر این است که با ایجاد یک اوریفیس یا تنگنا، عبور موجها به تجهیز ابزاردقیق را محدود کند.

استاندارد ASME B40.5 انواع مختلف نوسان گیر را به صورت زیر مشخص کرده است:

- اوریفیس ثابت

- شیر

- فلز مشبک (Porous Metal)

- درپوش نمدی ( Felt plug-Fluid filled )

- پیستونی (Pulsation Dampener )

نوع اوریفیس ثابت قابل تنظیم نیست اما می تواند با اندازه های مختلف اوریفیس، متناسب با نوسانات فشار استفاده شود.

نوسان گیر شیر می تواند با باز یا بسته کردن شیر که در واقع اندازه تنگنای نوسان گیر را تغییر می دهد، تنظیم شود.

نوسان گیر فلز مشبک از یک دیسک فلزی متخلخل یا مشبک تشکیل شده است که با آهسته گردن جریان سیال هنگام عبور از شبکه، موجها را میرا می کند و نباید برای سرویسهای دارای ذرات جامد استفاده شود.

نوع پیستونی از یک پیستون متحرک و یک اوریفیس تشکیل شده است.

فضای خالی یا ظرفیت بین پیستون و اوریفیس نقش اصلی را در میرا گردن موجهای فشار دارد.

با تغییر نوع پیستون و افزایش ظرفیت، میزان میرا کردن نیز افزایش می یابد.

تجهیز پایپینگی، پالسیشن دمپر، یک تانکر یا ظرف است که معمولا به منظور میرا کردن نوسانات و موجهای با افزایش حجم ماده سیال در داخل تانکر، بعد از پمپها نصب می شود.

عملکرد نوسانگیر پیستونی بسیار مشابه این تجهیز پایپینگی است، به همین دلیل به آن پالسیشن دمپر می گویند.

نوسانگیر پیستونی به شکلی طراحی شده است که یک تجهیز خود پاک کننده است.

ساختار نوسان گیر نمدی مشابه دیافراگم سیل است و از یک غشا یا دیافراگم و یک درپوش نمدی تشکیل شده است.

مانند مجموعه دیافراگم سیل، فضای بین دیافراگم و المنت تجهیز ابزاردقیق با مایع مخصوصی پر شده است.

فشار موجهای به دیافراگم باعث فشرده شدن درپوش نمدی و در نتیجه میرایی موجها می شود.

نوسان گیر باید برای تجهیزات ابزاردقیق که روی خط خروجی پمپها و کمپرسورهای رفت و برگشتی قراردارند، استفاده شود.

استفاده از نوسان گیر تجهیزات ابزاردقیق نصب شده روی خط خروجی پمپ های چرخشی گریز از مرکز ضروری نیست.

گیج اختلاف فشار

گیج اختلاف فشار، تفاوت فشار بین دو نقطه در سیستم را نمایش می دهد.

اغلب از آن برای نمایش اختلاف فشار بین ورودی و خروجی فیلترها و صافی ها استفاده می شود.

اگر اختلاف فشار نمایش داده شده از یک مقدار مشخص بیشتر باشد بدین معنی است که فیلتر یا صافی گرفته است و نیاز به تمیزکاری یا تعویض دارد.

کاربردهای دیگری برای گیج اختلاف فشار وجود دارد مانند؛ نمایش محلی سطح مخازنی که روی مایع با گاز محافظت می شود یا مخزن ذخیره فوم آتش نشانی.

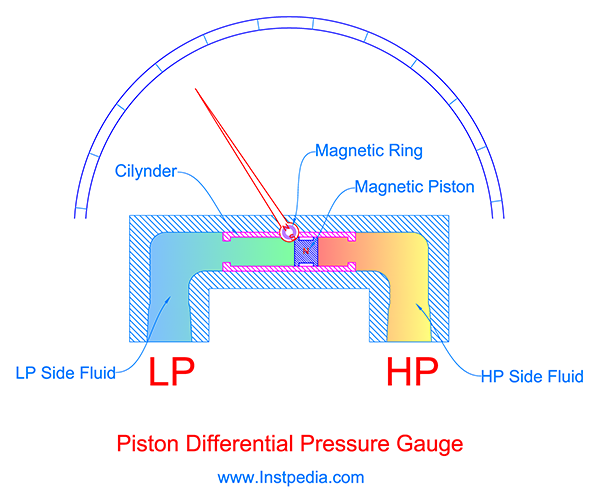

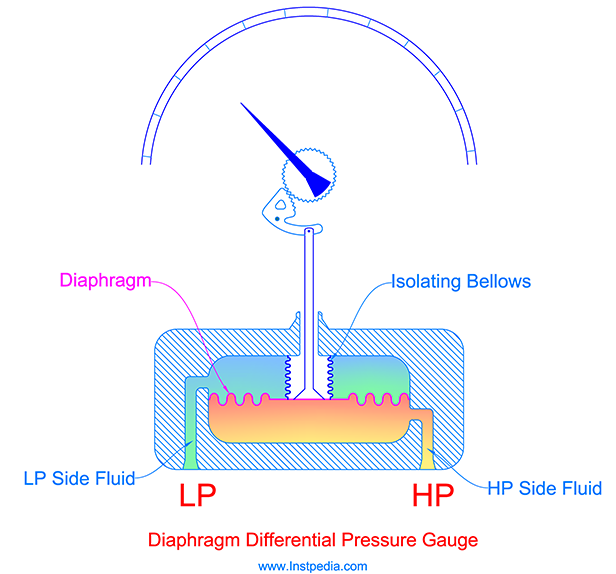

انواع گیج اختلاف فشار

دو نوع گیج اختلاف فشار متداول وجود دارد:

- پیستونی

- دیافراگمی

گیج اختلاف فشار پیستونی

گیج اختلاف فشار پیستونی از یک پیستون مغناطیس داخل یک سیلندر تشکیل شده است که ماده فرآیندی سمت کم فشار را از سمت پر فشار جدا می کند.

در کنار سیلندر یک حلقه مغناطیسی که به محور نشانگر متصل شده است، متناسب با موقعیت پیستون حرکت می کند.

پیستون در داخل سیلندر توسط نیروهای جریان سیال سمت کم فشار و پرفشار حرکت می کند و موقعیت توقف آن متناسب با اختلاف فشار بین سمت کم فشار و پرفشار است.

واحد اختلاف فشار مستقل از نقطه صفر یا مرجع اندازه گیری فشار است.

این بدان معنی است که عبارات گیج یا مطلق برای اختلاف فشار بکار نمی روند.

گیج اختلاف فشار دیافراگمی

گیج اختلاف فشار دیافراگمی با حرکت دیافراگم که محفظه کم فشار را از محفظه پرفشار جدا می کند، کار می کند.

اختلاف فشار بین سمتهای کم فشار و پرفشار، تعادل نیروهای سمت پایین و بالای دیافراگم را بهم می زند و باعث حرکت دیافراگم می شود.

سپس حرکت دیافراگم با استفاده از اجزای متحرک مانند اتصال، چرخدنده و نشانگر به حرکت چرخشی تبدیل می گردد.

یک آکاردئون فلزی اجزای متحرک را از ماده فرآیندی جدا می کند.

اتصال به فرآیند گیج اختلاف فشار

اتصال به فرآیند گیج اختلاف فشار بطور عمومی 1/2" یا 1/4" نری/مادگی است که برای اتصال به منیفولد 5 شیره، به تیوب و اتصالات نیاز دارد.

متریال گیج اختلاف فشار

متریال گیج اختلاف فشار مشابه گیج فشار است.

متریال بدنه

بدنه پلاستیکی برای گیج های اختلاف فشار در محیط های صنعتی مناسب نیست.

استیل های ضد زنگ AISI 316 / 316L / 304 / 304L مناسب ترین و متداول ترین متریال برای بدنه گیج اختلاف فشار هستند.

در مناطقی که تراکم کارخانجات نفت و گاز یا پتروشیمی زیاد است، ممکن است جو با گازهای خورنده که در مشعل های فلر خوب نسوخته اند آلوده باشد و احتمال دارد این گازها در اثر ترکیب با رطوبت محیط تبدیل به اسیدهای خورنده شوند.

در چنین محیط هایی AISI 316 بهترین انتخاب برای بدنه است.

متریال اجزای در تماس با سیال

استیل های ضد زنگ AISI 316 / 316L / 316Ti می توانند بهترین و متداول ترین متریال برای اجزای در تماس با سیال باشند، زیرا دارای مقاوت خوردگی مناسب در برابر سرویس های خورنده و مشخصات مکانیکی قابل قبول در بازه دمایی منفی 254 تا مثبت 816 درجه سانتی گراد هستند.

برای فرآیندهایی که دارای یونهای مهاجم مانند کلراید ( -CL) هستند مانند آب دریا، فولادهای ضد زنگ آستنیتیک (316SS, 304SS, 321SS …) قابل استفاده نیستند.

برای این سرویسها آلیاژهایی که دارای نمره معادل مقاومت خوردگی پوک شوندگی (PREN) بیشتر از 40 هستند، پیشنهاد می گردند.

مونل که یک آلیاژ نیکل-مس است و هستلوی سی ( Hastelloy C ) که یک آلیاژ پایه نیکل و دارای مولیبدنیوم است، برای متریال اجزای در تماس با سیال در سرویسهای آب دریا و دارای کلراید مناسب هستند.

متریال اجزای متحرک

اجزای متحرک، با سیال در تماس نیستند اما لازم است برای افزایش طول عمر گیج اختلاف فشار از جنس استیل ضد زنگ باشند.

متریال نشانگر

جنس نشانگر معمولا از آلیاژهای آلومینیوم سبک است.

متریال شیشه

شیشه گیج اختلاف فشار برای کاربردهای صنعتی باید شیشه نشکن مانند شیشه ایمنی لمینیتی یا پلاستیک ضد انفجار که خرد یا متلاشی نمی شود، باشد.

احتیاط برای استیلن

استیلن در تماس با مس و آلیاژهای دارای بیش از 70 درصد مس، تشکیل ترکیبهای قابل انفجار می دهد.

بنابراین دقت خاصی برای انتخاب متریال گیج اختلاف فشار خصوصا برای اجزای در تماس با سیال، اجزای متحرک و حتی پایه ها و ثابت کننده های داخل بدنه صورت گیرد تا خطر انفجار به حداقل برسد.

به عنوان مثال؛ برنج یک آلیاژ مسی است که استفاده از آن در سرویسهای هوا یا آب غیر صنعتی برای قسمتهای نقطه اتصال به فرآیند و اجزای در تماس با سیال متداول است، اما استفاده از برنج در سرویسهای استیلن ممنوع است.

پیشنهاد می گردد که عبارت ACETYLEN روی صفحه گیج اختلاف فشار برای سرویسهای استیلین درج شود.

دقت اندازه گیری گیج اختلاف فشار

دقت اندازه گیری گیج اختلاف فشار از 1.6 تا 2 درصد بازه اندازه گیری است.

تجهیزات جانبی گیج اختلاف فشار

تجهیزات جانبی گیج اختلاف فشار عبارتند از منیفولد 3 شیره یا منیفولد 5 شیره و براکت نصب.

انتخاب بازه اندازه گیری گیج اختلاف فشار

بخش فرآیند اختلاف فشار عملیاتی مربوط به دو نقطه اندازه گیری را مشخص می کند.

بازه اندازه گیری گیج اختلاف فشار باید به نحوی انتخاب شود که اختلاف فشار عملیاتی نرمال بین 40 تا 60 درصد حداکثر بازه اندازه گیری قرارگیرد.

پیشنهاد می گردد بازه اندازه گیری اختلاف فشاری انتخاب شود که حداکثر اختلاف فشار عملیاتی از 75 درصد حداکثر بازه اندازه گیری بیشتر نشود.

باید این نکته مدنظر قرارگیرد که گیج اختلاف فشار بتواند فشار سمت پرفشار را درصورت بسته شدن سمت کم فشار، تحمل کند.

این فشار در دیتاشیت گیج با عنوان حداکثر فشار عملیاتی استاتیکی یا اضافه فشار ایمن مشخص می شود.

به عنوان مثال اگر فشار سمت پرفشار 100 بار گیج باشد و فشار سمت کم فشار بین 94 تا 100 بار مورد انتظار باشد، بازه اختلاف فشار می تواند بین 0 تا 10بار در نظر گرفته شود، اما حداکثر فشار عملیاتی استاتیکی یا اضافه فشار ایمن باید بیشتر از 100 بار باشد.

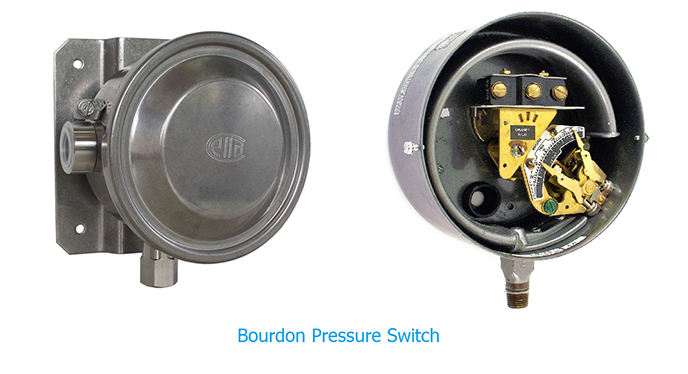

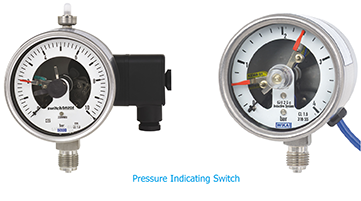

سوییچ فشار

سوییچهای فشار، تجهیزات اندازه گیری ابزاردقیقی هستند که فشار را بصورت مکانیکی حس کرده و به محض اینکه فشار به مقدار از پیش تعیین شده برسد کنتاکت یک سوییچ باز یا بسته می کند.

Cباز و بسته کردن کنتاکت سوییچ در یک مدارک الکترونیکی، یک سیگنال دیجیتال تولید می کند که می تواند برای هشدار (الارم) یا فعال سازی یک اینترلاک فرآیندی استفاده شود.

سوییچهای فشار خودآزمایی ندارند، در نتیجه قابلیت اطمینان آنها برای سیستم های کنترلی مهم و حساس مانند سیستم قطع اضطرای (ESD )، کافی نیست.

به همین دلیل سوییچهای فشار به ندرت در صنایع نفت و گاز و پتروشیمی استفاده می شوند.

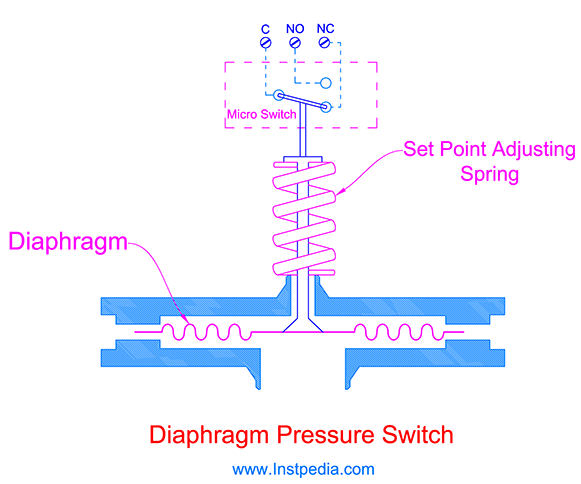

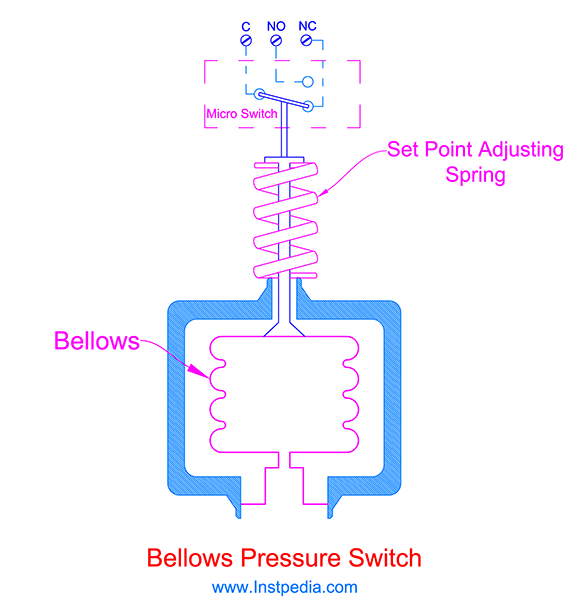

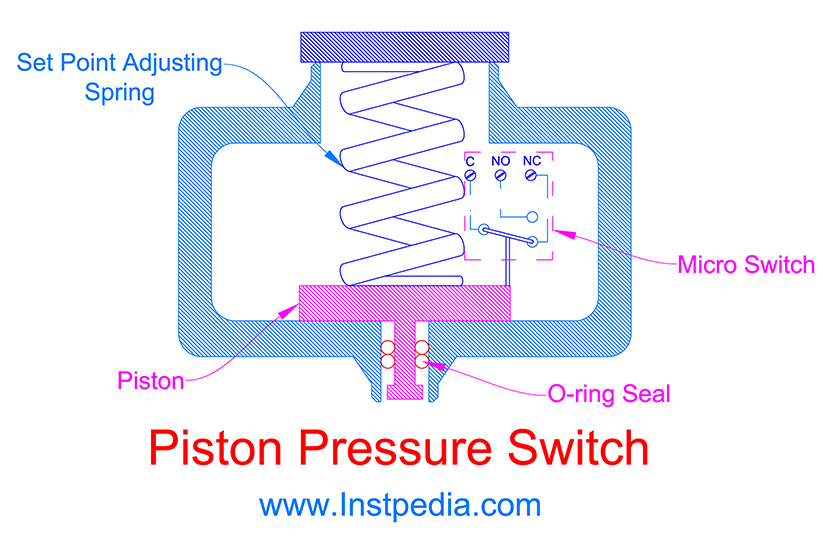

المنت فشار سوییچهای فشار بسیار مشابه المنت فشار گیجهای فشار است.

انواع سوییچهای فشار عبارتند از:

- بوردن

- دیافراگمی

- آکاردئونی (بیلوز)

- پیستونی

سوییچ فشار بوردن

عملکرد سوییچ فشار بوردن مانند گیج فشار بوردن است و حرکت بوردن یک میکروسوییچ را در نقطه تنظیم تعریف شده باز یا بسته می کند.

نقطه تنظیم می تواند با میزان کردن یک اهرم داخل بدنه، تنظیم شود.

سوییچ فشار می تواند مانند گیج فشار به منظور نمایش فشار ،صفحه مدرج و نشانگر داشته باشد همچنین می تواند یک نشانگر تنظیم برای مشخص کردن نقطه تنظیم داشته باشد.

این تجهیز با عنوان سوییچ و نمایشگر فشار شناخته می شود.

سوییچ نمایشگر فشار یک تجهیز اقتصادی است که هم نمایش فشار و هم سوییچ فشار را با هم در قالب یک تجهیز برآورده می سازد.

سوییچ فشار بوردن به دقیقی سوییچهای فشار دیافراگمی و آکاردئونی نیست و برای لاجیکهای مهم کنترلی پیشنهاد نمی شود.

سوییچ فشار دیافراگمی

ساختار سوییچ فشار دیافراگمی مانند گیج فشار دیافراگمی است، اما حرکت دیافراگم بجای چرخش نشانگر یک میکروسوییچ را باز یا بسته می کند.

دقت اندازه گیری سوییچ فشار دیافراگمی حدود 1درصد بازه اندازه گیری است.

سوییچ فشار دیافراگمی به تنهایی برای کاربردهای با فشار بالا مناسب نیست، اما در طراحی های نوین با ترکیب دیافراگم و پیستون، بازه های فشار بزرگتری از منفی (وکیوم) تا 500 بار قابل دسترسی است.

سوییچ فشار دیافراگمی می تواند بهترین انتخاب برای کاربردهای صنعتی با بازه فشار متوسط باشد.

سوییچ فشار آکاردئونی ( بیلوز )

ساختار سوییچ فشار آکاردئونی مانند گیج فشار آکاردئونی است و حرکت آکاردئون یک میکرو سوییچ را باز یا بسته می کند.

حرکت آکاردئون خطی نیست بنابراین برای کنترل فرآیندهای دقیق پیشنهاد نمی گردد.

سوییچهای فشار پیستونی

سوییچهای فشار پیستونی از یک پیستون تشکیل شده است که میتواند با نیروی فشار فرآیند حرکت کند.

جابجایی پیستون یک میکرو سوییچ را باز یا بسته می کند.

محور پیستون با واشر های حلقوی آب بندی شده است و ممکن است فرسوده شوند و نیاز به تعمیر و نگهداری دارند که این امر از قابلیت اطمینان می کاهد.

به همین دلیل سوییچهای پیستونی به ندرت در صنایع نفت و گاز استفاده می شوند.

سوییچهای پیستونی برای کاربردهای با فشار بالا بخصوص کاربردهای هیدرولیکی استفاده می شوند.

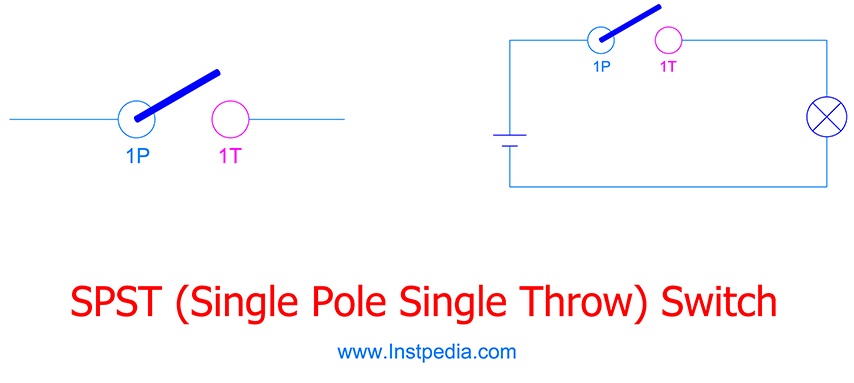

انواع کنتاکت سوییچ

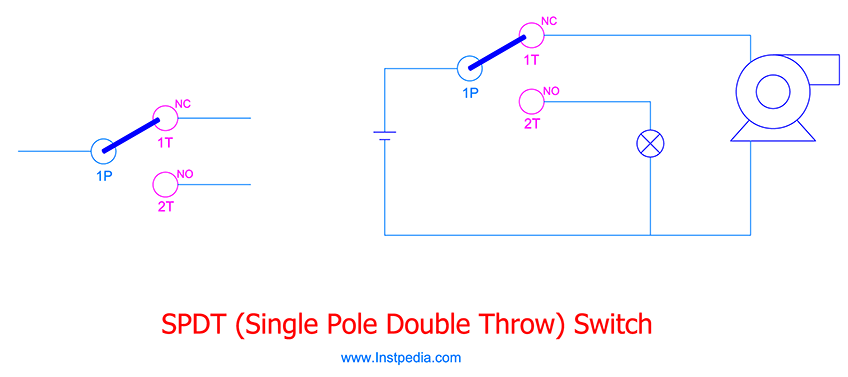

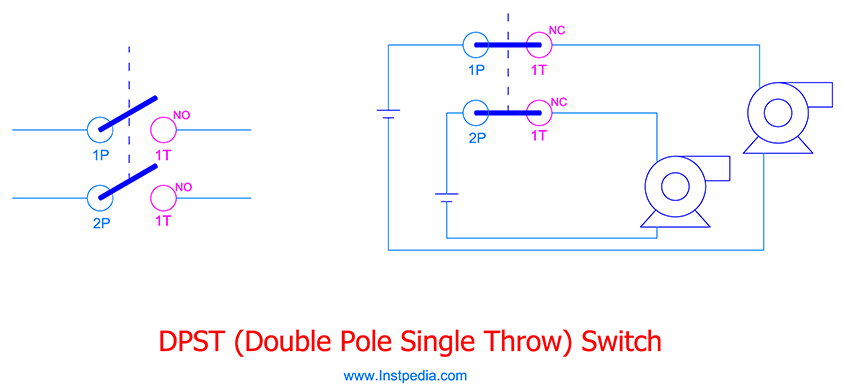

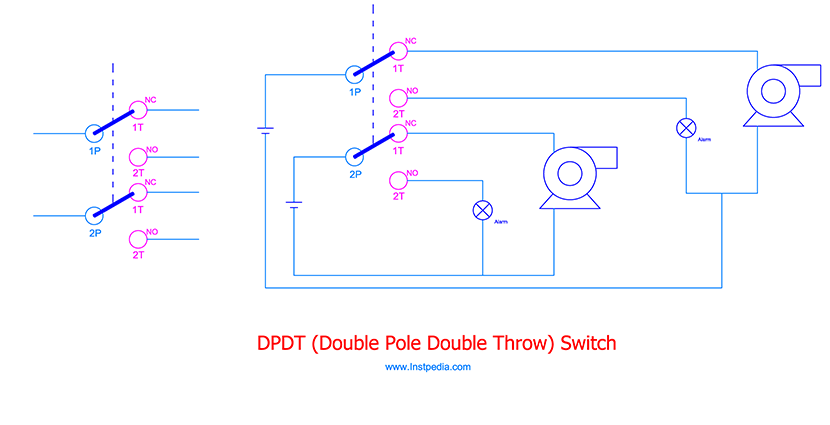

چهار نوع کنتاکت سوییچ وجود دارد:

- تک پل تک سویه ( SPST )

- تک پل دو سویه ( SPDT )

- دو پل تک سویه ( DPST )

- دو پل دو سویه (DPDT )

سوییچ های SPDT و DPDT متداول ترین سوییچها برای سوییچهای فشار اند.

این تقسیم بندی براساس تعداد پلها و سوها می باشد که نوع اتصال آنها را مشخص می کند.

قبل از توضیح انواع کنتاکت سوییچها، لازم است که تعاریف زیر را بدانیم.

- پل

- نمایش دهنده تعداد مجموعه کنتاکتهای سوییچ است.

- به عنوان مثال دو پل بدین معنی است که سوییچ، دو مجموعه کنتاکت دارد که می توانند بطور همزمان باز یا بسته شوند.

- سویه

- نمایش دهنده تعداد نقاط اتصال است.

- کنتاکت NO (حالت عادی باز)

- کنتاکت NO در وضعیت نرمال و عادی باز است و جریان مدار را عبور نمی دهد؛ و زمانی بسته می شود و جریای را عبور می دهد که تحریک یا فعال شود.

- کنتاکت NC (حالت عادی بسته)

- کنتاکت NC در وضعیت نرمال و عادی بسته است و اجازه عبور جریان را می دهد؛و اگر تحریک یا فعال شود، مدار را باز کرده و جریان را قطع می کند.

تک پل تک سویه ( SPST )

تک پل تک سویه ( SPST ) ساده ترین نوع کنتاکت سوییچ است.

این سوییچ دو ترمینال دارد که اتصال یا قطع اتصال بین این دو ترمینال صورت می گیرد.

سوییچ SPST به عنوان سوییچ باز/بسته (on/off) شناخته می شود.

تک پل دو سویه ( SPDT )

سوییچ تک پل دو سویه دارای سه ترمینال است.

یک ترمینال به عنوان ورودی و دو ترمینال دیگر خروجی هستند.

این سوییچ یک پل دارد که وقتی تحریک می شود، وضعیت را بین دو نقطه اتصال تعویض می کند و می تواند دو مدار الکتریکی را با یک منبع کنترل کند.

یکی از نقاط اتصال در حالت عادی بسته ( NC ) است در حالیکه دیگری در حالت عادی باز ( NO ) است.

دو پل تک سویه ( DPST )

سوییچ دو پل تک سویه ( DPST ) دو پل و برای هر پل یک سو یا نقطه اتصال دارد.

پلها با هم و همزمان تحریک یا فعال می شوند.

ساختار آن شبیه دو سوییچ SPST تجمیع شده است که همزمان و با یک سیگنال یا حرکت مکانیکی تحریک می شوند.

سوییپ DPST می تواند دو مدار الکتریکی مستقل را با یک تحریک کنترل کند.

دارای چهار ترمینال است؛ دو ورودی جداگانه و دو خروجی جداگانه.

دو پل دو سویه (DPDT )

سوییچ دوپل دو سویه ( DPDT ) دوپل و برای هر پل دو سو یا نقطه اتصال دارد.

سوییچ DPDT در واقع دو سوییچ SPDT سنکرون است که پل آنها بطور همزمان با سیگنال یا منشع یکسان، تحریک می شود.

شش ترمینال دارد؛ دو ورودی جداگانه و چهار خروجی جداگانه.

سوییچ DPDT می تواند چهار مدارالکتریکی مستقل را کنترل کرده و وضعیت را از دو مدار به دو مدار دیگر تعویض نماید.

انتخاب کنتاکت سوییچ

در محیط های مرطوب و خورنده، کتاکتها در معرض اکسیده یا سولفیده شدن هستند.

خوردگی کنتاکت باعث افزایش مقاومت الکتریکی کنتاکت می شود که برای اکثر سیستمهای کنترل و مدارهای الکتریکی با سطح ولتاژ پایین قابل پذیرش نیست.

راه حل انتخاب کنتاکتهای زیر است:

- کنتاکت کاملا نفوذ ناپذیر

- کنتاکت طلا

- کنتاکت نقره

- کنتاکت خود پاک کننده

کنتاکتهای نفوذ ناپذیر با گازهای ذاتی پر و درزگیری شده اند و از خوردگی در امانند.

در کنتاکتهای طلا یک لایه از جنس طلا روی کنتاکت را به عنوان لایه محافظ غیر فعال پوشانده و از کنتاکت در برابر خوردگی محافظت می کند.

کنتاکت طلا برای مدارهای الکتریکی با جریان کم که جریان از 0.4 آمپر بیشتر نباشد، استفاده می شود، زیرا در کنتاکتهای جریان بالا لایه طلا ممکن است ذوب شود.

نقره مقاومت الکتریکی کمی دارد و از طلا ارزان تر است، بنابراین می تواند به عنوان لایه محافظ غیر فعال استفاده شود.

کنتاکت خود پاک کننده دارای حرکت جارویی است که لایه اکسید شده روی کنتاکت را پاک می کند.

انتخاب بازه اندازه گیری سوییچ فشار

بازه اندازه گیری سوییچ فشار، بازه فشاری است که نقطه تنظیم در آن بازه می تواند تعیین شود.

نقطه تنظیم، فشار از پیش تعیین شده ای است که کنتاکت سوییچ را برای تغییر حالتهای باز یا بسته، تحریک می کند.

سوییچ فشار می تواند به نحوی تنظیم شود که کنتاکت سوییچ را با بالارفتن فشار یا پایین آمدن فشار از فشار نقطه تنظیم، تحریک کند.

باند سکون ( Dead Band )، تفاوت بین نقطه تنظیم و نقطه باز نشانی (ریست) است.

به عنوان مثال اگر نقطه تنظیم سوییچ فشار برای خاموش کردن یک پمپ در زمان بالارفتن فشار 10 بار باشد، وقتی که پمپ روشن می شود و فشار افزایش می یابد و به 10 بار می رسد، کنتاکت سوییچ بسته می شود و سیگنال خاموش کردن پمپ به سیستم کنترل ارسال می شود.

حال اگر فشار از 10بار پایین تر آید، وقتی که به 9 بار برسد کنتاکت سویچ باز می شود و سیگنال خاموش کردن پمپ حذف می گردد.

در این سیستم باند سکون ( Dead Band )، اختلاف بین فشار نقطه تنظیم یعنی 10بار و نقطه بازنشانی ( Reset ) یعنی 9بار که معادل 1 بار است، می باشد.

باند سکون در اغلب سوییچ های فشار قابل تنظیم است.

برای انتخاب بازه اندازه گیری قابل تنظیم سوییچ فشار، دقت و طول عمر باید در نظر گرفته شوند.

اما دقت اندازه گیری و طول عمر در تقابل با یکدیگر هستند.

به منظور داشتن بالاترین دقت اندازه گیری، نقطه تنظیم باید در نیمه بالایی بازه اندازه گیری تنظیم شود.

برای داشتن طول عمر زیاد، نقطه تنظیم باید در نیمه پایینی بازه اندازه گیری تنظیم شود.

راه حل برای داشتن دقت اندازه گیری و طول عمر بهینه این است که نقطه تنظیم را در 30 درصد میانی بازه اندازه گیری تنظیم کرد.

به عبارت دیگر بازه اندازه گیری باید به نحوی انتخاب شود که فشار نقطه تنظیم در 30 درصد میانی آن قرارگیرد.

متریال سوییچ فشار

بدنه پلاستیکی برای محیط های صنعتی مناسب نیست و استیل های ضد زنگ AISI 316 / 316L / 304 / 304L مناسب ترین و متداول ترین متریال برای بدنه سوییچ فشار هستند.

استیل های ضد زنگ AISI 316 / 316L / 316Ti می توانند بهترین و متداول ترین متریال برای اجزای در تماس با سیال باشند، زیرا دارای مقاوت خوردگی مناسب در برابر سرویس های خورنده و مشخصات مکانیکی قابل قبول در بازه دمایی منفی 254 تا مثبت 816 درجه سانتی گراد هستند.

برای فرآیندهایی که دارای یونهای مهاجم مانند کلراید ( -CL) هستند مانند آب دریا، فولادهای ضد زنگ آستنیتیک (316SS, 304SS, 321SS …) قابل استفاده نیستند.

برای این سرویسها آلیاژهایی که دارای نمره معادل مقاومت خوردگی پوک شوندگی (PREN) بیشتر از 40 هستند، پیشنهاد می گردند.

مونل که یک آلیاژ نیکل-مس است و هستلوی سی (Hastelloy C )که یک آلیاژ پایه نیکل و دارای مولیبدنیوم است، برای متریال اجزای در تماس با سیال در سرویسهای آب دریا و دارای کلراید مناسب هستند.

سوییچ اختلاف فشار

سوییچ اختلاف فشار مانند سوییچ فشار کار می کند، با این تفاوت که فشار دو نقطه را حس می کند و نقطه تنظیم یک اختلاف فشار بین فشار دو نقطه است.

وقتی که اختلاف فشار به فشار نقطه تنظیم می رسد، کنتاکت سوییچ تحریک می شود.

کنتاکتهای SPDT و DPDT متداول ترین کنتاکت برای سوییچهای اختلاف فشار هستند که پیشتر در قسمتانواع کنتاکت سوییچ شرح داده شده اند.

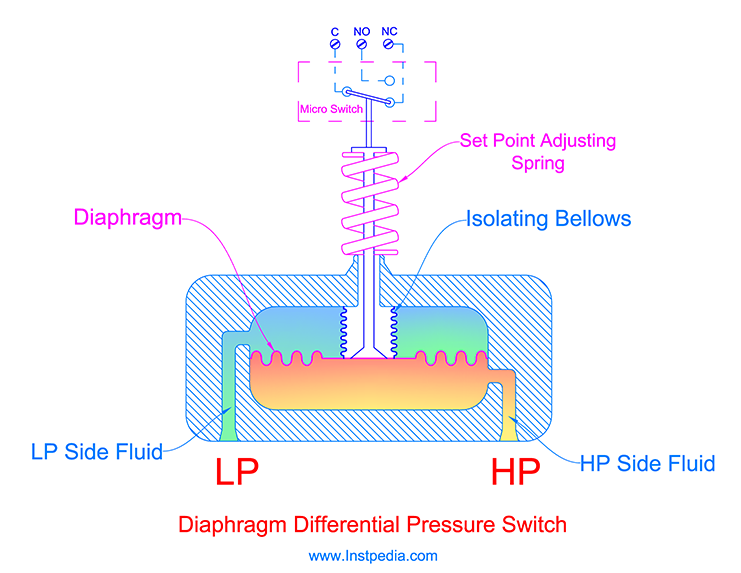

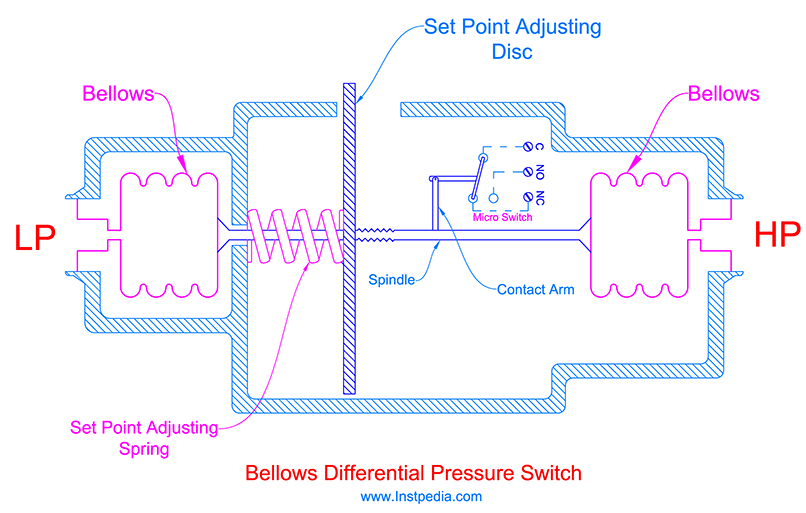

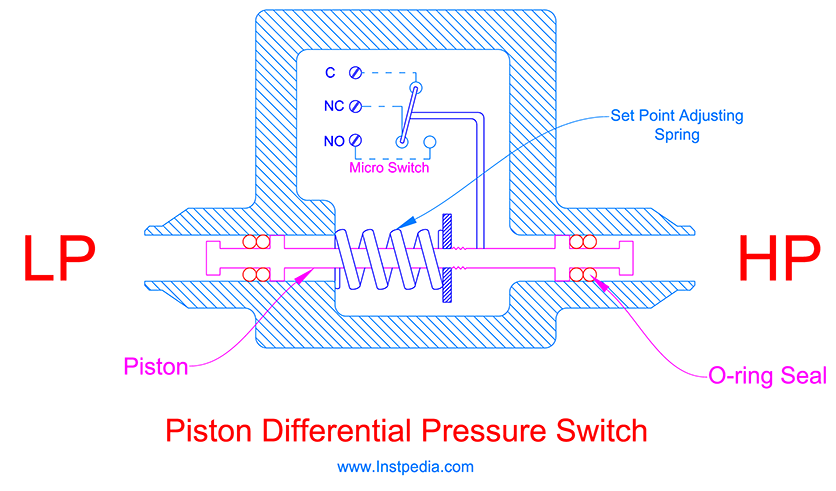

انواع سوییچهای اختلاف فشار عبارتند از:

- دیافراگمی

- آکاردئونی ( بیلوز )

- پستونی

سوییچ اختلاف فشار دیافراگمی

سوییچ اختلاف فشار دیافراگمی از یک دیافراگم که بین دو نقطه اندازه گیری فشار قراردارد، تشکیل شده است.

دیافراگم در اثر اختلاف فشار بین دو نقطه اندازه گیری حرکت می کند.

به محض اینکه اختلاف فشار به فشار از پیش تعیین شده ( نقطه تنظیم ) برسد، کنتاکت سوییچ تحریک می شود.

سوییچ اختلاف فشار می تواند بهترین انتخاب برای کاربردهای صنعتی با بازه فشار متوسط باشد.

سوییچ اختلاف فشار آکاردئونی ( بیلوز )

سوییچ اختلاف فشار آکاردئونی دو آکاردئون فلزی دارد؛ یکی برای سمت کم فشار و یکی برای سمت پرفشار.

یک میله به دو آکاردئون متصل است که در اثر اختلاف فشار بین دو آکاردئون حرکت می کند.

به محض اینکه اختلاف فشار به فشار از پیش تعیین شده ( نقطه تنظیم ) برسد، بازوی کنتاکت، کنتاکت را تحریک می کند.

سوییچ اختلاف فشار پیستونی

سوییچ اختلاف فشار پیستونی از یک پیستون داخل یک سیلندر که سمت کم فشار ( LP ) را از سمت پر فشار ( HP ) جدا میکند، تشکیل شده است.

پیستون داخل سیلندر با نیروی جریان سیال از سمت کم فشار و سمت پرفشار حرکت می کند و نقطه توقف آن متناسب با اختلاف فشار بین سمتهای کم فشار و پرفشار است.

وقتی اختلاف فشار بین سمت های کم فشار و پرفشار به فشار نقطه تنظیم برسد، یک میکروسوییچ تحریک می شود.

واشرهای حلقوی آب بندی، نقطه ضعف سوییچ اختلاف فشار اند و در معرض نشت و فرسودگی قراردارند.

سوییچهای اختلاف فشار پیستونی برای کاربردهای با فشار بالا خصوصا کاربردهای هیدرولیکی استفاده می شوند.

انتخاب بازه اندازه گیری سوییچ اختلاف فشار

بازه اندازه گیری سویچ اختلاف فشار باید به نحوی انتخاب شود که نقطه تنظیم در 30 درصد میانی بازه قرارگیرد.

نقطه تنظیم، اختلاف فشار از پیش تعیین شده ای است که کنتاکت سوییچ را تحریک کرده و باز یا بسته می کند.

باند سکون ( Dead Band ) اختلاف بین نقطه تنظیم و نقطه بازنشانی ( Reset Point ) است.

باند سکون برای برخی از سوییچهای اختلاف فشار قابل تنظیم است.

باید دقت شود که سوییچ اختلاف فشار تحمل فشار سمت پرفشار، زمانی که سمت کم فشار بسته است را داشته باشد.

دقت اندازه گیری سوییچ اختلاف فشار

دقت اندازه گیری سوییچ اختلاف فشار حدود 2 تا 3 درصد بازه اندازه گیری است.

متریال سوییچ اختلاف فشار

بدنه پلاستیکی برای محیط های صنعتی مناسب نیست و استیل های ضد زنگ AISI 316 / 316L / 304 / 304L مناسب ترین و متداول ترین متریال برای بدنه سوییچ اختلاف فشار هستند.

استیل های ضد زنگ AISI 316 / 316L / 316Ti می توانند بهترین و متداول ترین متریال برای اجزای در تماس با سیال باشند، زیرا دارای مقاوت خوردگی مناسب در برابر سرویس های خورنده و مشخصات مکانیکی قابل قبول در بازه دمایی منفی 254 تا مثبت 816 درجه سانتی گراد هستند.

برای فرآیندهایی که دارای یونهای مهاجم مانند کلراید ( -CL) هستند مانند آب دریا، فولادهای ضد زنگ آستنیتیک (316SS, 304SS, 321SS …) قابل استفاده نیستند.

برای این سرویسها آلیاژهایی که دارای نمره معادل مقاومت خوردگی پوک شوندگی (PREN) بیشتر از 40 هستند، پیشنهاد می گردند.

مونل که یک آلیاژ نیکل-مس است و هستلوی سی (Hastelloy C )که یک آلیاژ پایه نیکل و دارای مولیبدنیوم است، برای متریال اجزای در تماس با سیال در سرویسهای آب دریا و دارای کلراید مناسب هستند.

ترانسمیتر فشار

ترانسمیتر فشار دو قسمت اصلی دارد:

- المنت حسگر فشار

- قسمت ارسال سیگنال ( ترانسدیوسر)

المنت حسگر فشار فشار فرآیندی در نقطه اندازه گیری را به یک سیگنال الکترونیکی ضعیف تبدیل می کند.

سیگنال الکترونیکی تولید شده نیاز به تقویت و ترجمه برای تبدیل به یک سیگنال ارسالی استاندارد به عنوان خروجی ترانسمیتر دارد که معمولا سیگنال 4 تا 20 میلی آمپری است.

حسگر در تماس مستقیم با ماده فرآیندی نیست و فشار فرآیندی از طریق دیافراگم و مایع پر کننده مخصوص به حسگر منتقل می شود.

انواع المنت حسگر فشار

متداول ترین انواع المنت حسگر فشار برای ترانسمیتر های فشار عبارتند از:

- کشش سنج (استرین گیج) الکترومکانیکی

- خازن متغییر

- پیزومتر مقاومتی

- پیزوالکتریک

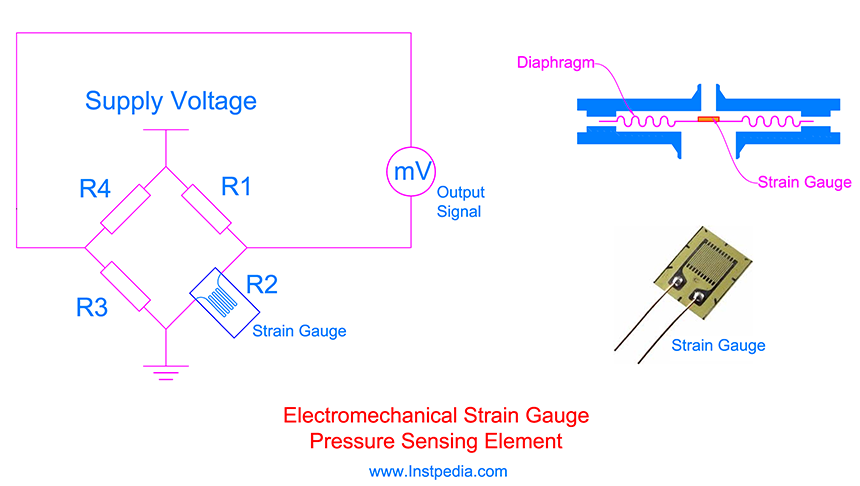

کشش سنج (استرین گیج) الکترومکانیکی

کشش سنج تجهیزی است که هر گونه تغییر شکل، خم شدن یا کشش باعث تغییر مقاومت الکتریکی آن می شود.

اگر کشش سنج به یک جسم متصل شود، تغییر مقاوت الکتریکی آن نمایانگر کشش وارده به آن جسم است.

از کشش سنج در یک پل وتستون برای اندازه گیری فشار در ترانسمیتر استفاده می شود.

زمانی که فشار صفر است پایه های مقاوتی پل وتستون در تعادلند و اختلاف ولتاژی بین دو سر پل وجود ندارد.

زمانی که فشار به ترانسمیتر اعمال می شود، باعث کشیدگی کشش سنج و تغییر مقاومت الکتریکی آن می شود.

هرگونه تغییر در مقاومت الکتریکی کشش سنج، پایه های مقاومتی پل وتستون را از تعادل خارج کرده و یک ولتاژ دو سر پل ایجاد می شود که متناسب با فشار اعمال شده است.

قسمت ارسال سیگنال ترانسمیتر ( ترانسدیوسر) این ولتاژ را به سیگنال 4 تا 20 میلی آمپر تبدیل می کند.

تغییرات دمایی ممکن است به دلیل انبساط حرارتی دیافراگم یا المنت فشار در اندازه گیری تاثیرگذار باشد زیرا از دید کشش سنج، فشار یا کشش محسوب می شود.

بنابراین در انتخاب متریال کشش سنج به منظور جبرانسازی انبساط حرارتی دیافراگم باید دقت شود.

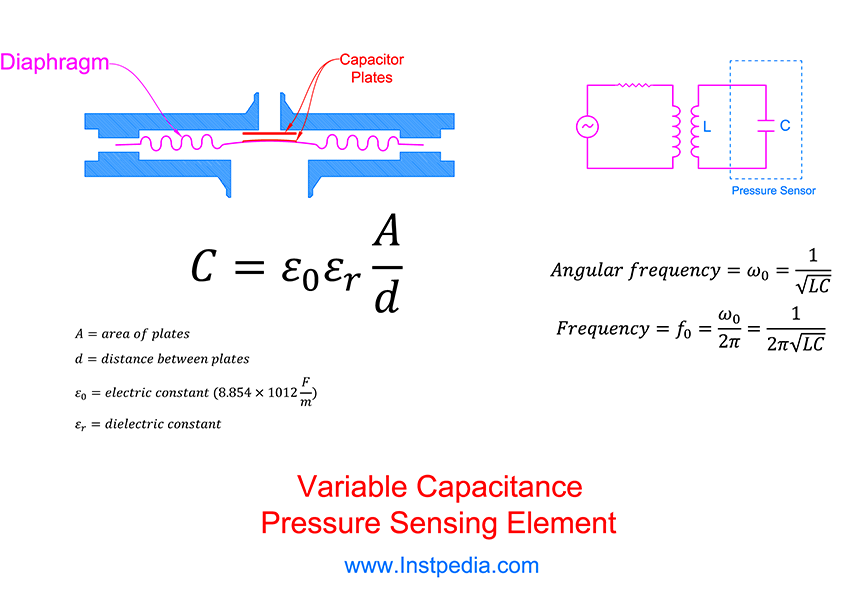

حسگر خازن متغیر

عملکرد حسگر خازن متغیر بر اساس تغییر در مقدار ظرفیت خازنی در اثر حرکت دیافراگم است.

خازن از دو صفحه فلزی موازی تشکیل شده است که ظرفیت خازنی آن با تغییر فاصله دو صفحه یا ماده بین آنها تغییر می کند.

در حسگر خازن متغیر یکی از صفحه ها به دیافراگم متصل است و زمانی که فشار به ترانسمیتر اعمال میشود، دیافراگم را خم می کند که باعث کم شدن فاصله صفحات و تغییر ظرفیت خازنی می شود.

فشار که متناسب با ظرفیت خازنی است می تواند با استفاده از یک مدار نوسانساز ( مدار سلفی خازنی) اندازه گیری شود که فرکانس نوسان نمایانگر تغییر ظرفیت خازنی است.

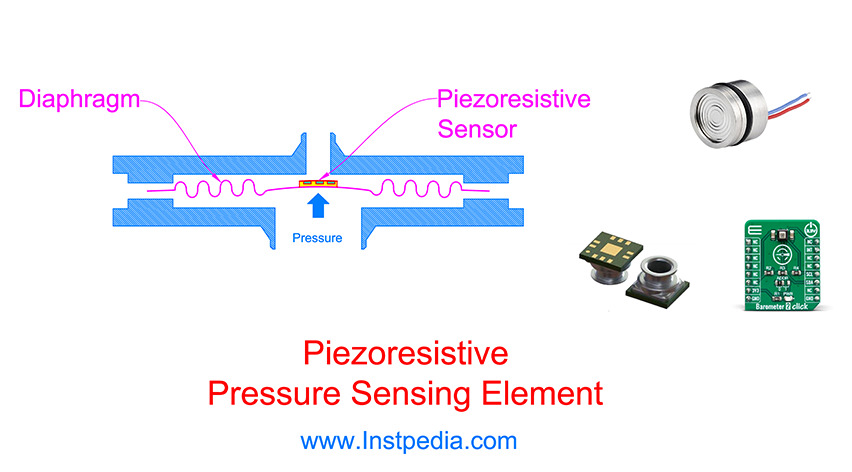

حسگر پیزومتر مقاومتی

حسگر پیزومتر مقاومتی در حقیقت تکنولوژی نیمه هادی کشش سنج است.

حسگر پیزومتر مقاومتی یک بستر نیمه هادی سیلیکونی است که عناصر دیگری در آن تزریق شده است و رسانایی آن با کشش یا تغییر شکل بسیار کوچک تغییر می کند.

حسگر پیزومتر مقاومتی 100 برابر حساس تر از حسگر کشش سنج الکترومکانیکی فلزی است.

حسگر پیزومتر مقاومتی حساس ترین و دقیق ترین حسگر فشار برای ترانسمیترهای فشار است بخصوص برای کاربردهایی با فشار بسیار کم.

حسگر پیزومتر مقاومتی در یک پل وتستون برای اندازه گیری فشار در ترانسمیتر های فشار استفاده می شود.

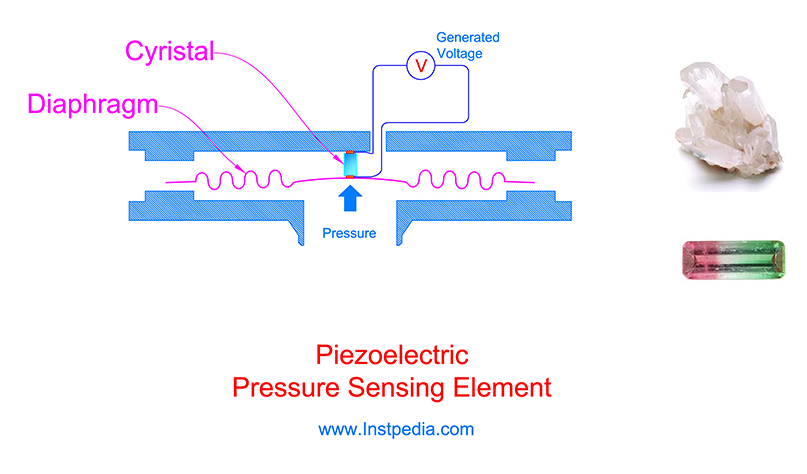

حسگر پیزوالکتریکی

حسگر پیزوالکتریکی از یک کریستال که وقتی تحت فشار قرارمی گیرد یک جریان الکتریکی از سطح خود عبور می دهد، تشکیل شده است.

وقتی فشار به یک ترانسمیتر فشار دارای حسگر پیزوالکتریکی اعمال می شود، دیافراگم، کریستال را فشرده می کند و یک ولتاژ متناسب با فشار اعمال شده تولید می شود.

قسمت ارسال سیگنال ترانسمیتر، ولتاژ تولید شده را به یک سیگنال 4 تا 20 میلی آمپری به عنوان سیگنال آنالوگ خروجی ترانسمیتر تبدیل می کند.

ایراد حسگر پیزوالکتریکی این است که برای اندازه گیری فشار استاتیکی مناسب نیست زیرا وقتی فشار ثابت است، سیگنال خروجی به تدریج تضعیف می شود و به دلیل مقاوت داخلی و نشتی جریان به صفر میل می کند.

اما به فشار دینامیکی بسیار حساس است.

مزیت حسگر پیزوالکتریکی این است که به هیچگونه منبع ولتاژ یا جریان خارجی نیاز ندارد.

کریستال پیزوالکتریکی می تواند کریستالهای طبیعی مانند؛ کوارتز، نمک راشل و تورمالین یا می تواند سرامیکهایی مانند؛ تیتانیت باریوم یا زیرکنات سرب.

کریستالهای سرامیکی حساسیت بیشتری دارند.

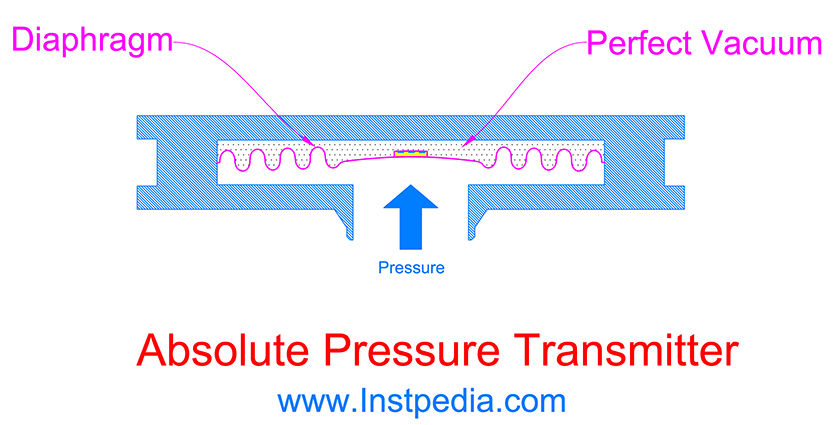

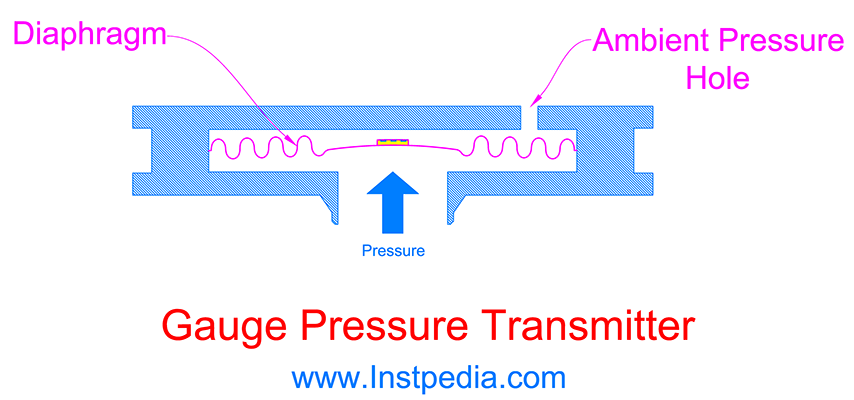

ترانسمیترهای فشار مطلق یا گیج

همانطور که در بخش، انواع فشار شرح داده شد، تفاوت بین اندازه گیری فشار مطلق با فشار گیج، در نقطه مبنای فشار است که به عنوان نقطه صفر در نظر گرفته می شود.

اگر فشار پشت دیافراگم خلأ مطلق یا کامل است و کاملا درز بندی شده است، آنگاه ترانسمیتر فشار، فشار مطلق را اندازه گیری می کند.

اگر پشت دیافراگم به محیط بیرون و جو راه دارد و فشار اتمسفریک دارد، آنگاه ترانسمیتر فشار، فشار گیج را اندازه گیری می کند.

دقت اندازه گیری ترانسمیتر فشار

دقت اندازه گیری ترانسمیتر فشار از 0.015 تا 0.155 درصد بازه اندازه گیری است.

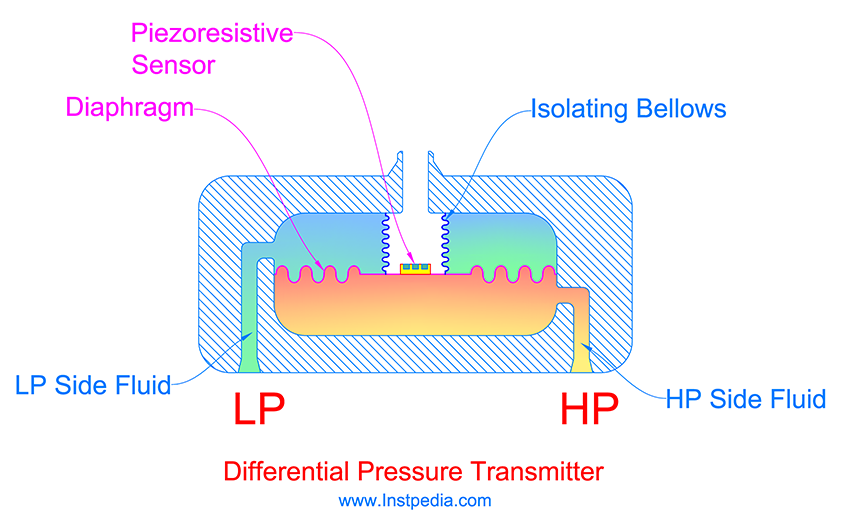

ترانسمیتر اختلاف فشار

ترانسمیتر اختلاف فشار برای اندازه گیری اختلاف فشار بین دو نقطه استفاده می شود.

کارکرد ترانسمیتر اختلاف فشار مانند ترانسمیتر فشار است با این تفاوت که ترانسمیتر اختلاف فشار دو ورودی فشار ( کم فشار و پر فشار) به منظور اتصال دو نقطه اندازه گیری دارد.

ورودی های کم فشار و پرفشار به دو طرف مخالف دیافراگم وصل شده اند.

نقطه اندازه گیری با فشار کمتر به ورودی کم فشار و نقطه اندازه گیری با فشار بیشتر به ورودی پرفشار متصل می شوند.

اختلاف فشار بین دو نقطه نیرو های مختلفی در دو طرف دیافراگم ایجاد کرده و باعث خم شدن دیافراگم به سمت قسمت کم فشار می شود.

این تغییر مکان دیافراگم توسط سنسور حس شده و به سیگنال خروجی به عنوان اختلاف فشار بین دو نقطه اندازه گیری، تبدیل می شود.

نوع حسگرهای ترانسمیتر اختلاف فشار مانند حسگرهای ترانسمیتر های فشار است که پیشتر شرح داده شده اند.

به همین دلیل دقت اندازه گیر ترانسمیترهای اختلاف فشار برابر با دقت اندازه گیری ترانسمیتر های فشار است.

متریال ترانسمیترهای فشار یا اختلاف فشار

بدنه پلاستیکی برای محیط های صنعتی مناسب نیست و استیل های ضد زنگ AISI 316 / 316L / 304 / 304L مناسب ترین و متداول ترین متریال برای بدنه ترانسمیترهای فشار یا اختلاف فشار هستند.

استیل های ضد زنگ AISI 316 / 316L / 316Ti می توانند بهترین و متداول ترین متریال برای اجزای در تماس با سیال باشند، زیرا دارای مقاوت خوردگی مناسب در برابر سرویس های خورنده و مشخصات مکانیکی قابل قبول در بازه دمایی منفی 254 تا مثبت 816 درجه سانتی گراد هستند.

برای فرآیندهایی که دارای یونهای مهاجم مانند کلراید ( -CL) هستند مانند آب دریا، فولادهای ضد زنگ آستنیتیک (316SS, 304SS, 321SS …) قابل استفاده نیستند.

برای این سرویسها آلیاژهایی که دارای نمره معادل مقاومت خوردگی پوک شوندگی (PREN) بیشتر از 40 هستند، پیشنهاد می گردند.

مونل که یک آلیاژ نیکل-مس است و هستلوی سی (Hastelloy C )که یک آلیاژ پایه نیکل و دارای مولیبدنیوم است، برای متریال اجزای در تماس با سیال در سرویسهای آب دریا و دارای کلراید مناسب هستند.

تجهیزات جانبی ترانسمیترهای فشار یا اختلاف فشار

تجهیزات جانبی مورد نیاز برای ترانسمیتر های فشار یا اختلاف فشار، منیفولدو محافظ جداکننده ( دیافراگم سیل ) هستند.

منیفولد یک تجهیز جداکننده، علاوه بر شیر جداکننده پایپینگ روی اتصال به فرآیند است.

تعداد شیرهای جداکننده منیفولد، از به نوع تجهیز ابزاردقیق مرتبط است.

منیفولد تک شیره و منیفولد 2 شیره برای گیجهای فشار و ترانسمیترهای فشار استفاده می شوند، درحالیکه منیفولد 3 شیره و منیفولد 5 شیره برای گیجهای اختلاف فشار و ترانسمیترهای اختلاف فشار استفاده می شوند.

در برخی از کاربردها، به منظور حفاظت از المنت فشار، نباید المنت فشار با ماده فرآیندی در تماس مستقیم باشد.

راه حل مناسب، استفاده از محافظ جداکننده ( دیافراگم سیل ) است که شامل یک دیافراگم فلزی است که در محل اتصال به فرآیند نصب می شود و فضای بین دیافراگم و المنت یا حسگر فشار با مایع مخصوص پر می شود.

بنابراین حسگر فشار از ماده فرآیندی جدا شده و فشار خط فرآیند از طریق دیافراگم به مایع پر کننده و در نهایت به حسگر منتقل می شود.

پیشنهاد می شود برای سرویسهای زیر از محافظ جدا کننده ( دیافراگم سیل ) استفاده شود:

- سرویسهای بسیار خورنده

- وقتی نشت مجاز نیست ( سرویسهای سمی ، قابل انفجار...)

- سرویسهای با دمای بالا

- سرویسهای بسیار سرد و منجمد کننده

- سرویسهای پاکیزه و بهداشتی (صنایع غذایی و دارویی)

- سرویسهای کثیف

- سرویسهای دارای ذرات جامد

- سرویسهای دوغابی

- سرویسهای با گرانروی بالا

- سرویسهایی که سیال تمایل به کیریستاله یا پلیمره شدن دارد

- وقتی نصب دورتر از نقطه اندازه گیری مورد نیاز است